在摩尔定律事实上失效了以后,过往在单芯片上通过改善工艺制程来推高芯片性能的方式逐渐成为了过去式。取而代之的是各种先进封装技术,用各种“拼接”的方式去推高芯片的性能。

对芯片性能需求的不断攀升也推动了先进封装技术的持续升级,也让大家对先进封装发展路线有了更多思考:

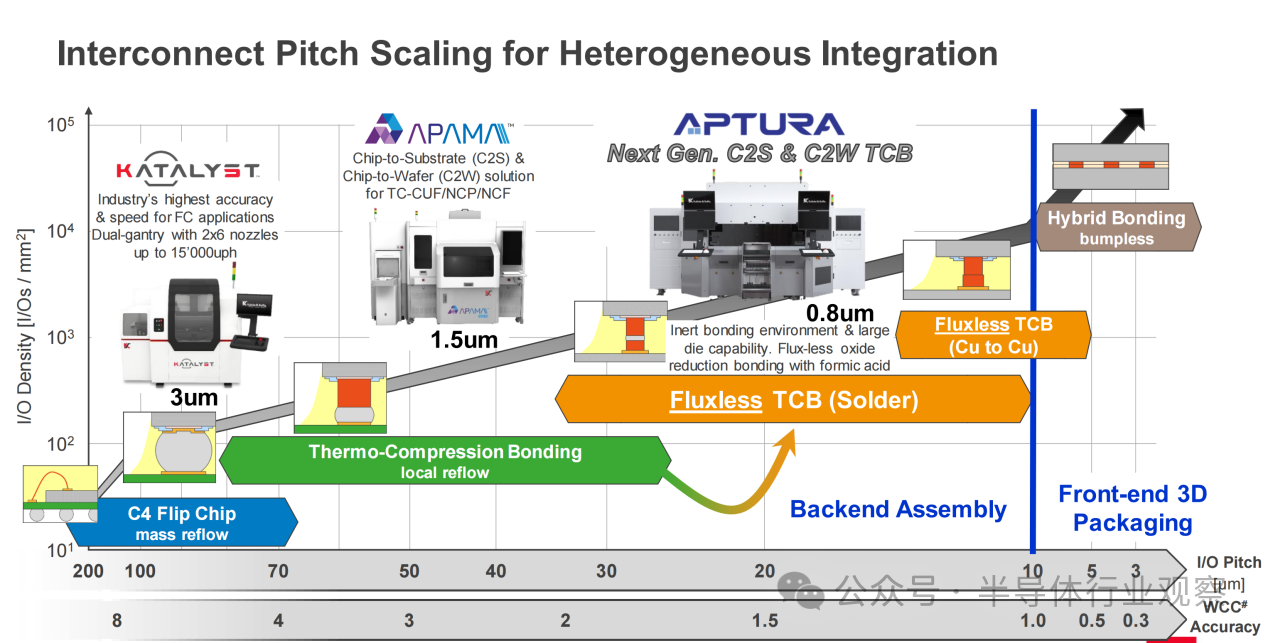

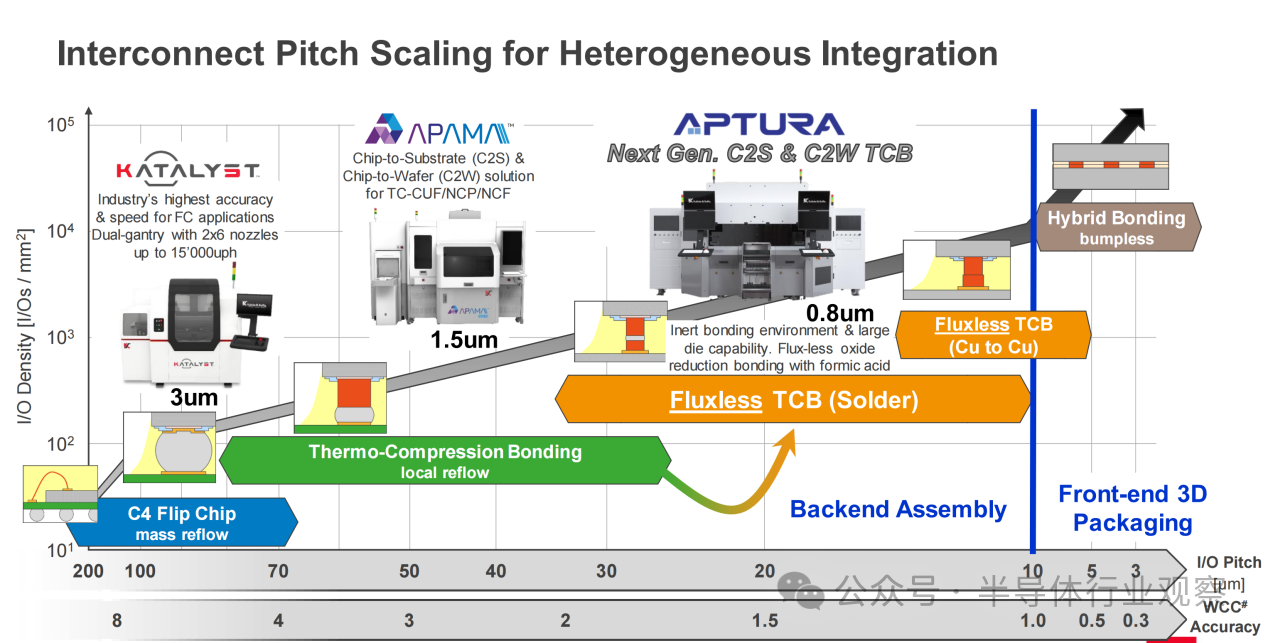

例如TCB(Thermocompression bonding)和混合键合(hybrid bonding)会如何发展?在详谈TCB之前,先对先进封装进行一个定义。其实关于什么是先进封装,不同行业有不同的定义,一般把所有凸块尺寸(bump size)小于 100 微米的封装称为“先进封装”。

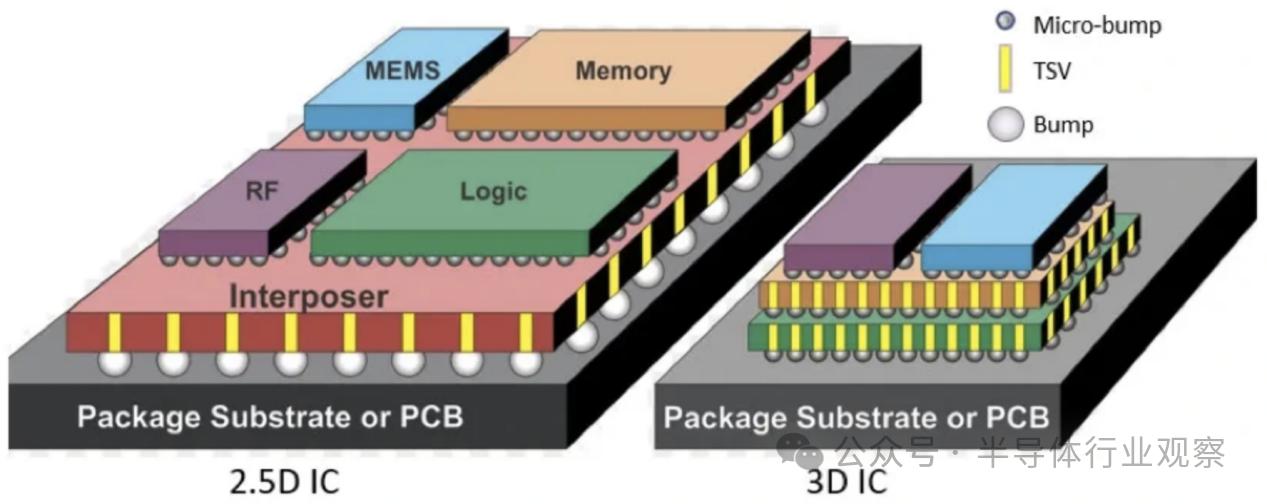

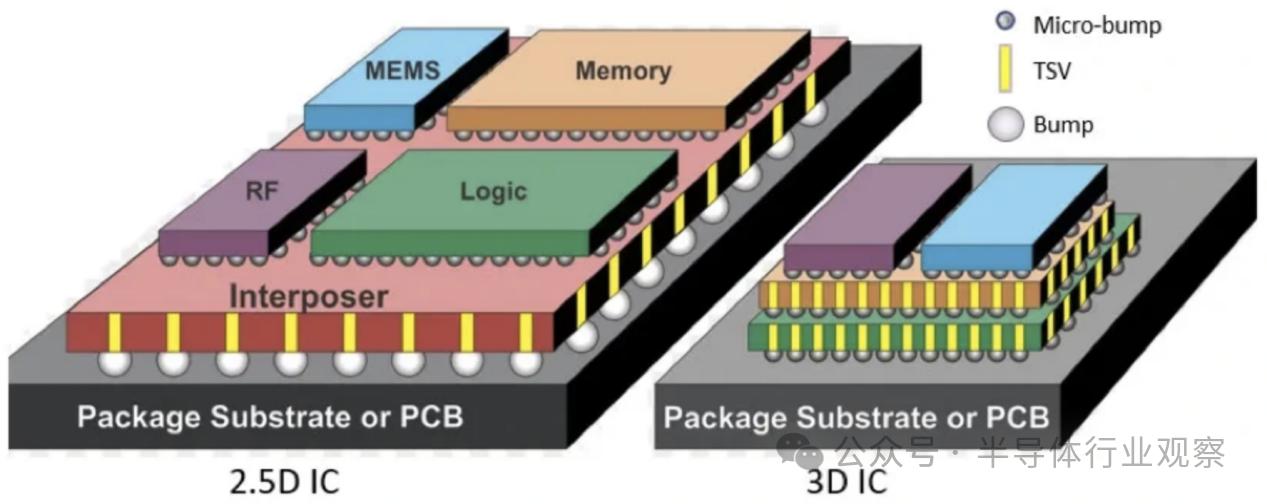

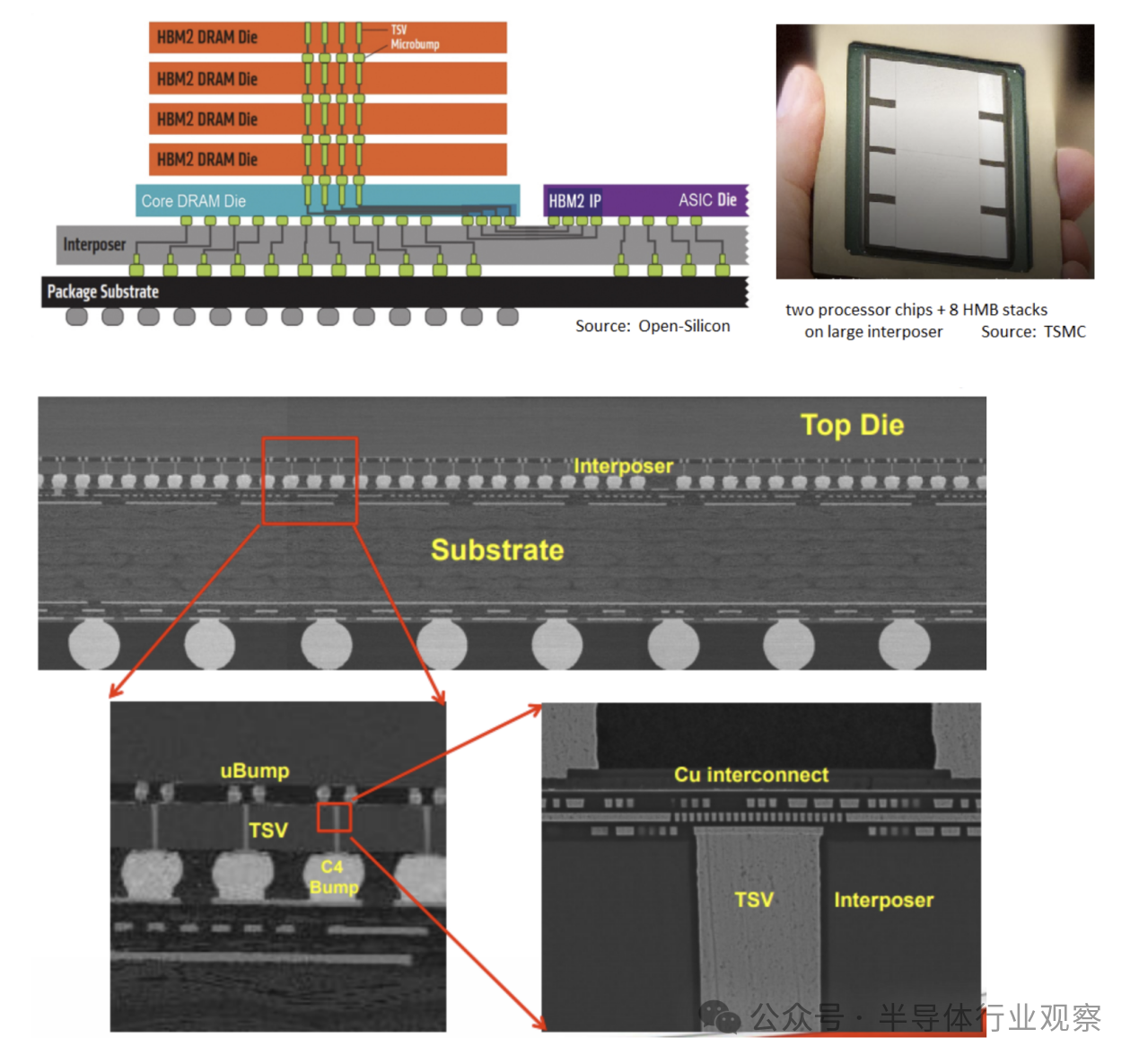

最常见的先进封装类型称为扇出型封装(Fan-out),在苹果公司将其应用到其A系列手机芯片后广为大众熟知。与传统倒装芯片封装相比,苹果芯片封装的凸块密度(bump density)大约高出 8 倍。而从构造上,除了常规的封装,现在先进封装有2.5D和3D封装。

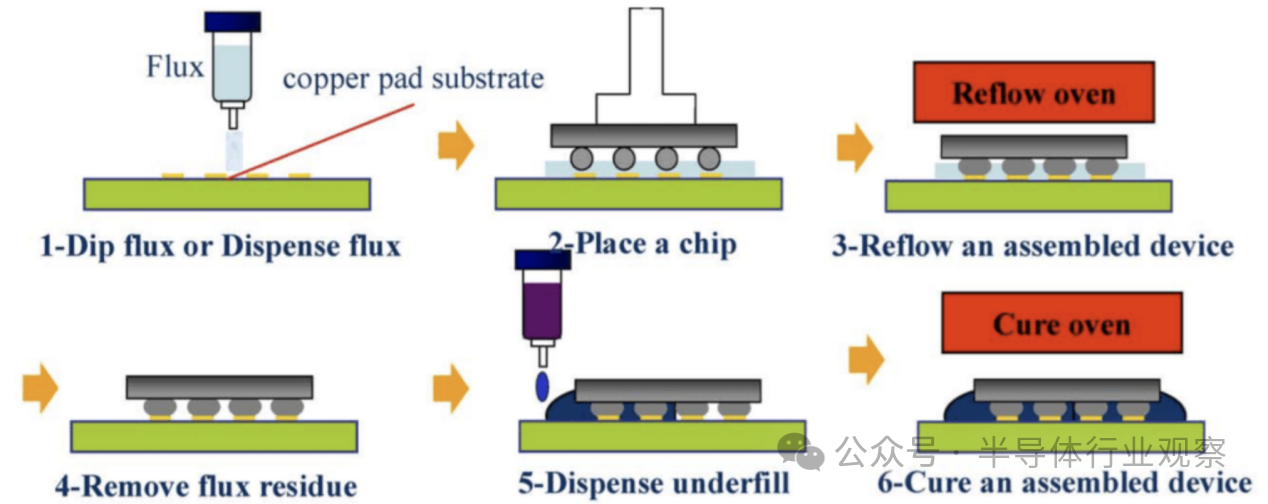

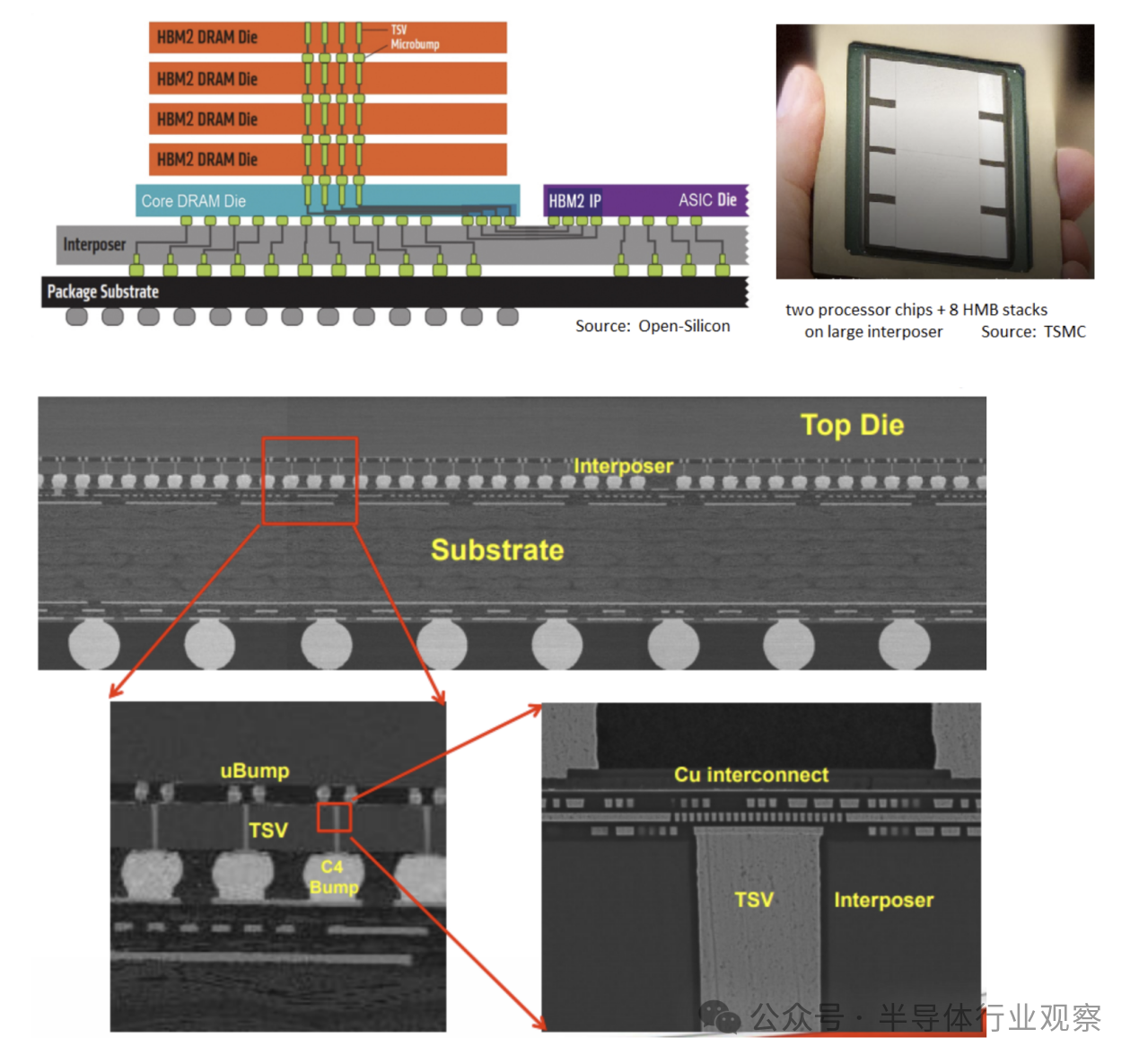

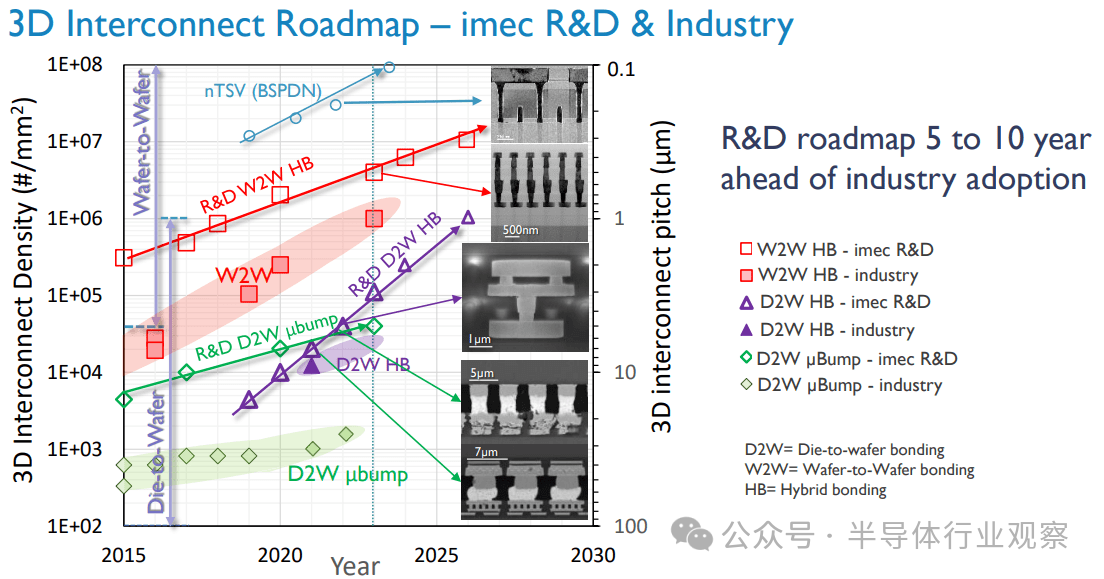

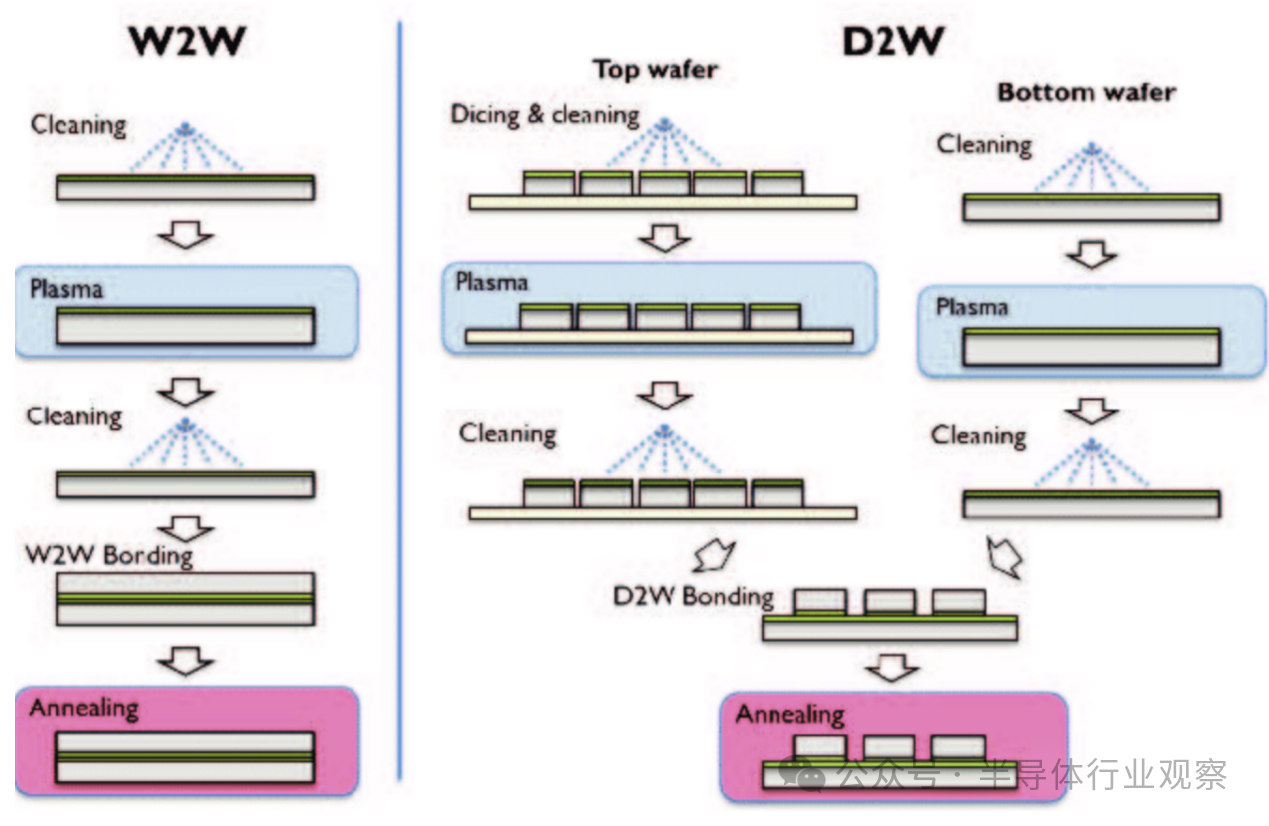

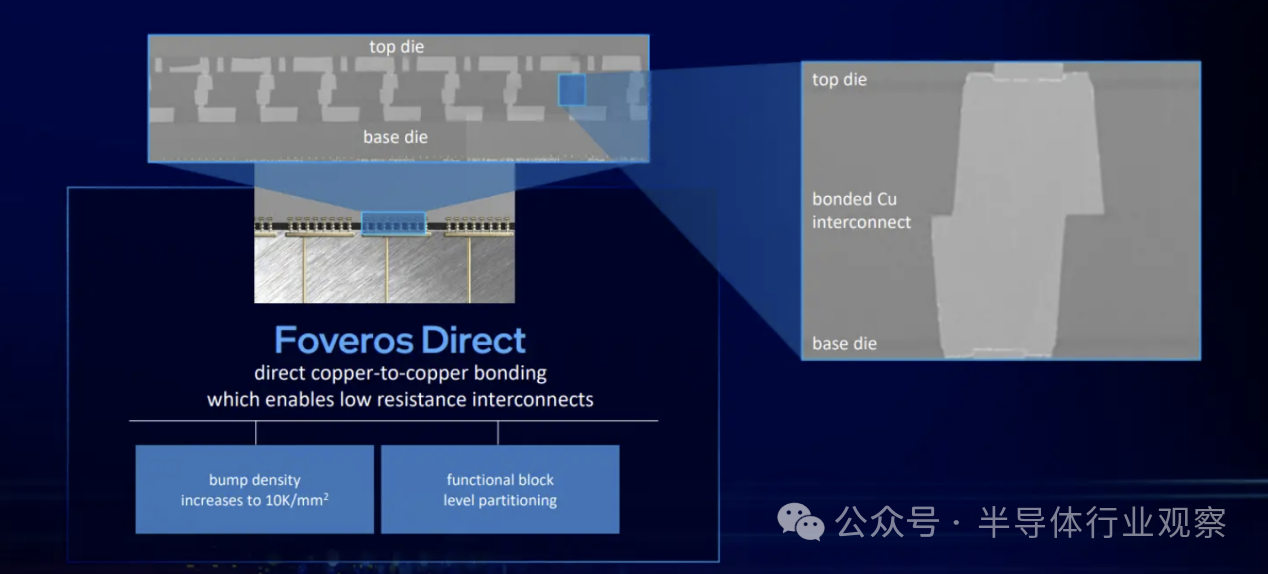

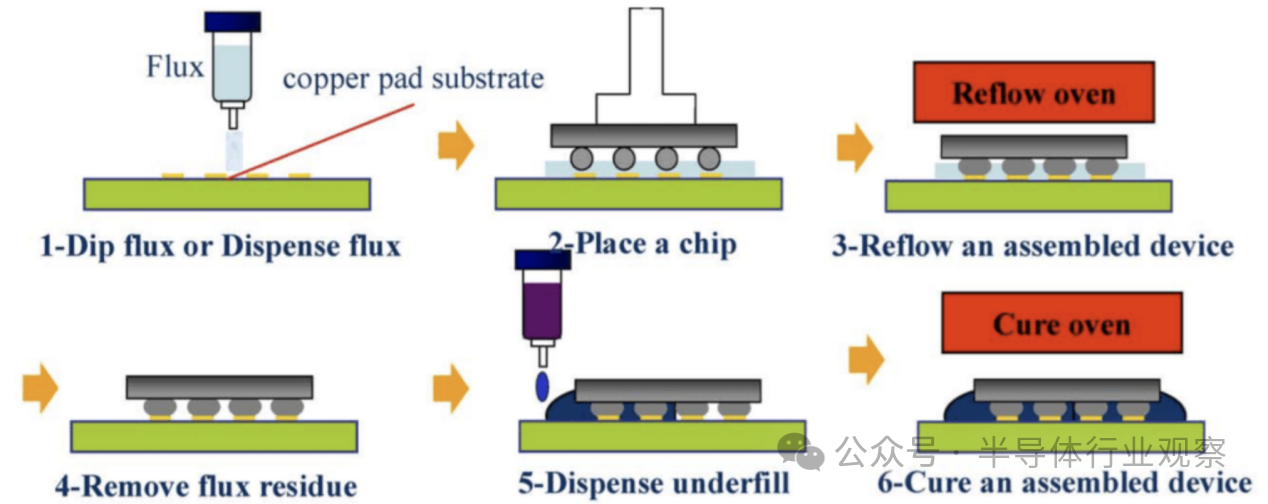

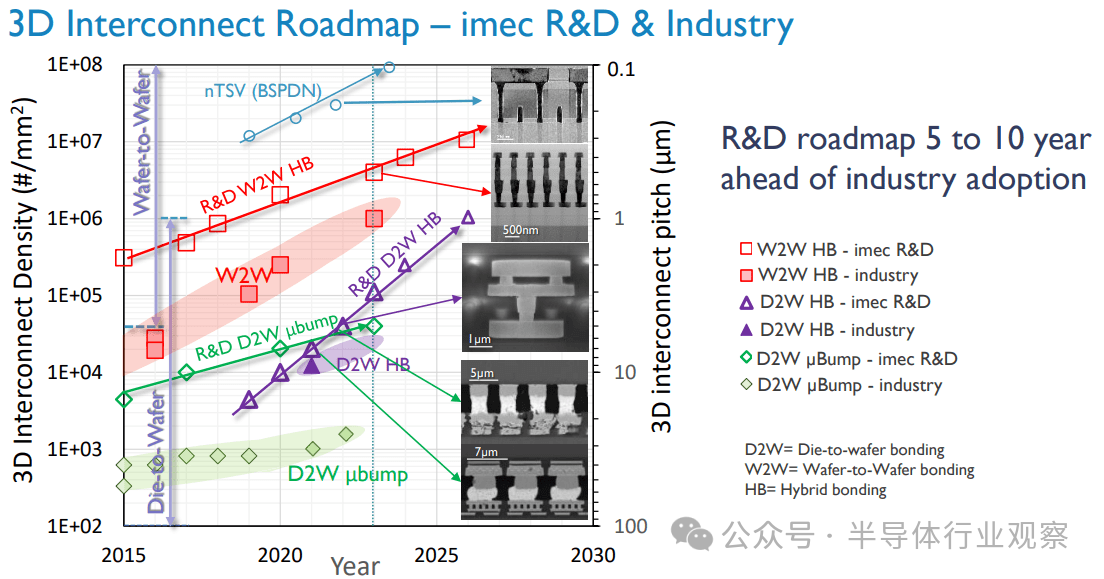

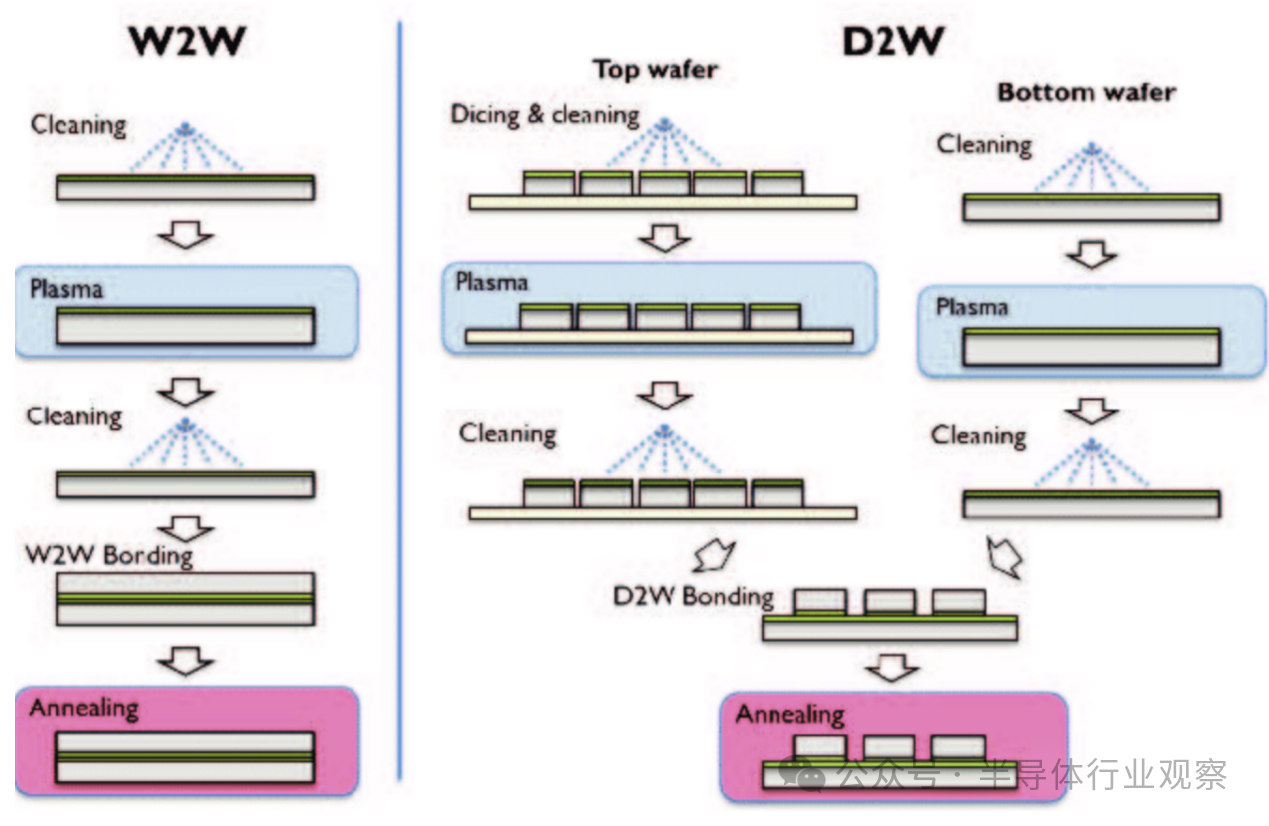

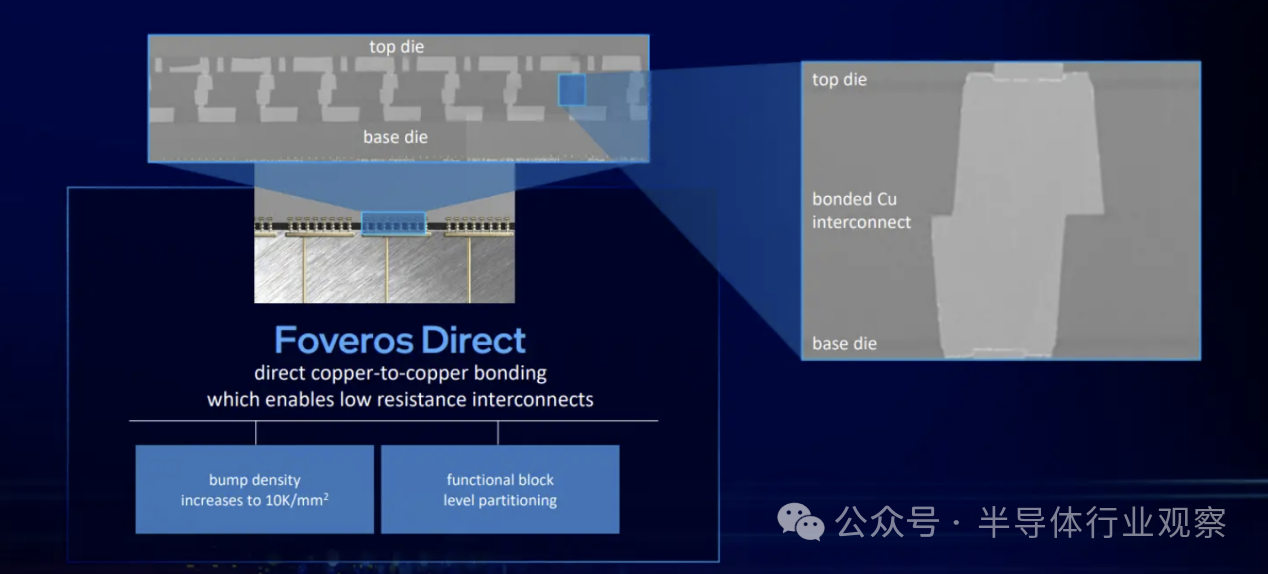

所谓2.5D / 3D封装是在同一封装内包含多个 IC 的两种封装方法。在2.5D结构中,两个或多个有源半导体芯片并排放置在硅中介层上,以实现极高的芯片间互连密度。在 3D 结构中,有源芯片通过芯片堆叠进行集成,以实现最短的互连和最小的封装尺寸。目前,2.5D是更多芯片厂商的首选。将把有源芯片封装在只有互连和微凸块的晶圆顶部,然后使用传统方法将这堆芯片封装到基板上。近年来大火的HBM则属于2.5D封装的另一个典型范例,在其生产过程中也使用了本章节我们讨论的技术重点——TCB。作为引线键合(Wire Bonding)的一种主流方式,TCB是由贝尔实验室的三位科学家 O. L. Anderson、H. Christensen 和 P. Andreatch 在 1955-58 年期间开发完成的。相关资料介绍,热压键合主要用于创建原子级金属键合。它利用力和热量来促进原子在晶格之间迁移,从而形成清洁、高导电性和坚固的键合。通常,TCB被用于垂直集成器件的 CMOS 工艺、金引线和表面之间固态键合的顺应键合(compliant bonding)、用于将芯片凸块键合到基板的倒装芯片应用以及用于连接微型组件的热压键合。因为其应用的领先型,在发布了以后,这类封装的需求也很大。这个技术也在过去几十年里也一直在封装市场“呼风唤雨”。作为一种创新型的DRAM,HBM在过去几年大放异彩。从技术层面上看,HBM的为了将内存带宽提高到传统 DRAM 之上的一种方式。它通过使用更宽的内存总线来实现这一点。这些宽总线会产生与 IO 计数相关的问题,但 HBM 是从头开始设计的,可以在同一封装内共存,就这颠覆了 IO 问题,同时还允许更紧密的集成。之所以当前的HBM还在用TCB,是因为这项技术解决了标准倒装芯片(standard flip chip)的几个主要问题。例如热量从芯片顶部施加,因此只有芯片和 C4 焊料连接会升温,可以最大限度地减少任何基板翘曲问题。同时,这种键合方式确保均匀粘合,没有间隙变化或倾斜;最后,这种粘合几乎没有空隙,也没有污染。在相同的 IO 间距下,TCB可实现更好的电气性能。TCB 还允许 IO 间距缩小到更小的尺寸。TCB 还可以封装更薄的dies和封装。后者正是是HBM使用TCB的原因。与标准倒装芯片工艺流程相比,TCB 似乎是一种更好的技术。“在未来很长的一段时间以内,TCB也将在AI、HPC和大芯片中发挥非常重要的作用,关键的原因在于其成本优势。”现在大部分芯片的Pitch都是50微米和30微米,最窄的为25微米,研究人员认为TCB可以做到10个微米以下,所以这条路还很长。以HBM为例,目前HBM有两种实现方法:一个是用传统的flip chip去封装。另外一个是用TCB。其中前一种会一直存在,但如果需要温度控制,就用TCB。同时,因为HBM堆叠的die需要非常薄,所以直到现在最先进的12堆栈HBM,依然是使用了TCB技术。从目前看来,下一代的16堆栈HBM,依然会使用TCB工艺。厂商正在转向更神奇混合键合技术。封装行业最后一次重大范式转变是从引线键合到倒装芯片。从那时起,更先进的封装形式(例如晶圆级扇出和 TCB)一直是相同核心原理的渐进式改进。这些封装方法都使用某种带焊料的凸块作为硅与封装或板之间的互连。而这些技术可以一直缩小到约 20 微米的间距。“但是,为了进一步扩展,我们需要另一种范式转变:采用混合键合的无凸块互连的混合键合,其尺寸超出了 10 微米互连间距,路线图为 100 纳米范围,并且它不使用任何中介物,例如具有更高电阻的焊料。”所谓混合键合,是指在一个键合步骤中同时键合电介质(dielectric)和金属键合焊盘(metal bond pads)。具体而言,混合键合有两种类型:一种是晶圆到晶圆(wafer-to-wafer:W2W)键合,这种方式更加成熟,但限制了相同芯片尺寸的组合;另一种是芯片到晶圆(die-to-wafer:D2W)键合,它涉及更多的工艺步骤以及将芯片单独放置在载体晶圆或玻璃上(集体芯片到晶圆方法)。在这两种情况下,通过 BEOL 金属化处理的两片晶圆都会经历键合电介质的 CVD、阻挡层的镶嵌沉积,然后铜填充、电介质的平坦化(带有轻微的铜凹进)、等离子体激活以准备键合、对准、室温键合,并退火以形成铜焊盘的电连接。然后将硅晶圆背面研磨至最终厚度(通常<100nm),之后切割,然后进行最终组装和封装。与微凸块(microbumps)相比,过渡到混合键合的原因相当简单。那就是3D 内存堆栈和异构集成(超越摩尔时代的两个参与者)需要极高的互连密度,如上所述,混合键合可以满足这一需求;与本身支持高密度互连方案的微凸块相比,混合键合可提供更小尺寸的 I/O 端子和减小间距的互连。每个芯片之间的间隔距离取决于微凸块的高度,但在混合键合中该距离几乎为零。因此,混合键合互连方案可以显著降低整体封装厚度,在多芯片堆叠封装中甚至可能高达数百微米。为此,自十多年前在 CMOS 图像传感器中首次亮相,混合键合逐渐走向了3D NAND,甚至连DRAM和HBM,也对混合键合产生了兴趣。有TCB支持者坦言,在凸块间距达到 25 微米后,还会继续使用已安装的 TCB 工具。Hybrid Bonding只有在很高端应用才会用到。“Hybrid Bonding是针对微纳米这种高端工艺的,这种技术不是每一种产品可以应用,因为它的价格和成本都很高,所以我觉得几种高端产品会有这种应用,大部分的芯片还是会用到传统的方法。”研究人员指出,和TCB是一个后段制程不一样,混合键合某种程度上是一个前道工艺,所以这带来的挑战也是显而易见的。“混合键合对环境要求非常高,要达到class 1 clean room(非常的清洁),这是为什么现在目前投资Hybrid Bonding的大部分客户都是前端的客户,因为他们有前端的制程、设备和环境,所以可以扩大Hybrid Bonding。但是一个传统的封装厂如果想切入这个领域,则要做一个大投资,要做非常清洁的Clean room,这样的话门槛就提高了很多。这也是为什么打线机今天还那么受欢迎,因为在封装这方面是最实际、最便宜的方法。”如果间距降至 25 微米以下,混合键合无疑是一个重要的选择,但它更昂贵