一文了解半导体光刻技术

作者:admin 来源:半导体全解 ,作者红外课堂 发布时间:2024-02-26 访问量:3274

一、什么是集成电路?

集成电路【Integrated Circuit:IC】是通过一系列特定的平面制造工艺,将晶体管、二极管等有源器件和电阻、电容等无源器件,按照一定的电路互连关系,“集成”在一块半导体单晶片上,并封装在一个保护外壳内,能执行特定的功能复杂电子系统。

半导体平面工艺技术已广泛应用于现今的集成电路(IC)工艺,其中几个主要步骤包括:

(a)氧化(oxidation)

(b)光刻(1ithography)和刻蚀(etching)

(c)扩散(diffusion)或离子注入(ion implant)

(d)金属化(metallization)。

现在我们就来一一了解这些技术:

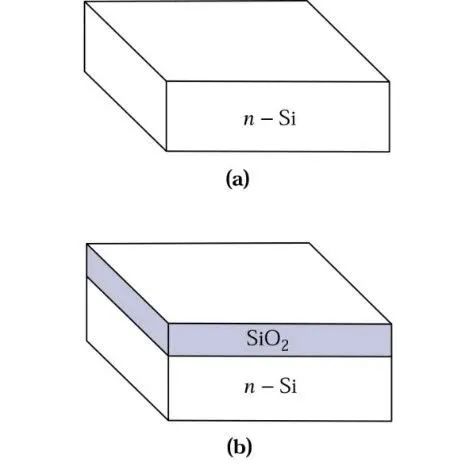

二、氧化

高品质二氧化硅的成功开发,是推动硅(Si)集成电路成为商用产品主流的一大动力。二氧化硅可作为许多器件结构的绝缘体,或在器件制作过程中作为扩散或离子注入的阻挡层。

如在p‒n结的制造过程中,二氧化硅薄膜可用来定义结的区域。

光刻的过程是在硅片表面匀胶,然后将掩模版上的图形转移到光刻胶上的过程,是将器件或电路结构临时“复制”到硅片上的过程。

光刻在整个硅片加工成本中几乎占三分之一。

光刻占40%到50%的流片时间,它决定晶圆最小特征尺寸。

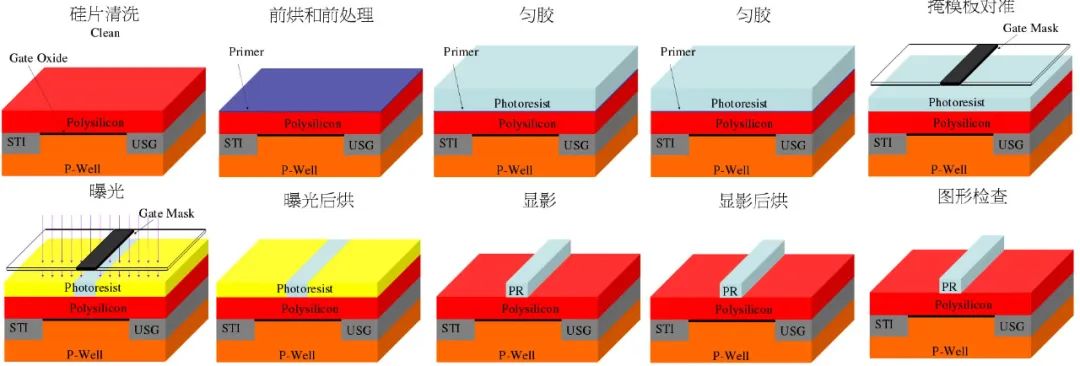

半导体硅片在进行光刻之前有一系列清洗、涂光刻胶等过程,光刻后还有显影、清洗等工艺,将光刻工艺进行细化,来深入了解光刻工艺:

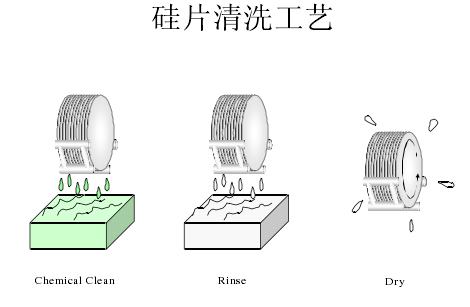

(a)硅片清洗与烘干

在硅片进行光刻前,第一步需对硅片进行清洗,去除硅片上的沾污,去除微粒,减少针孔和其他缺陷,提高光刻胶黏附性。

硅片的清洗过程和日常的洗碗一样,泡进清洗溶液,沥干,然后在将表面的溶液烘干。

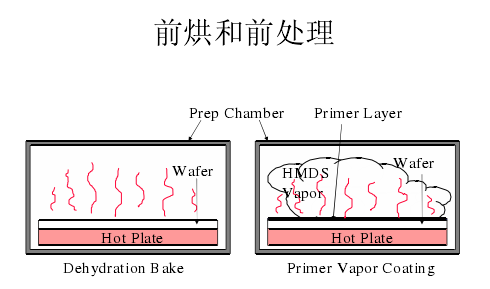

硅片在清洗后将表面吸附水烘干,去除硅片表面的水份提高光刻胶与表面的黏附性,通常烘烤温度在100°C。

硅片烘干和前处理可防止显影时光刻胶脱离硅片表面,烘干后的硅片在冷却平板上冷却。

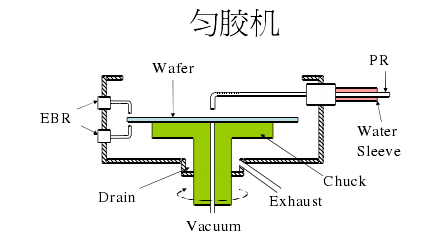

(b)匀胶

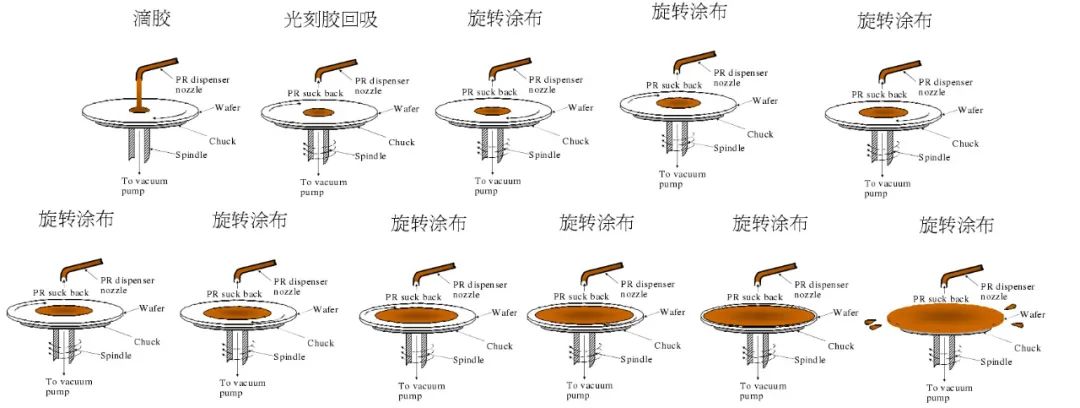

硅片匀胶的过程是将硅片吸附在真空卡盘上,然后液态的光刻胶滴在硅片的中心,卡盘旋转,离心力的作用下光刻胶扩散开,卡盘高速旋转,光刻胶均匀地覆盖硅片表面。

下图是匀胶机的大致结构及光刻胶的匀胶过程:

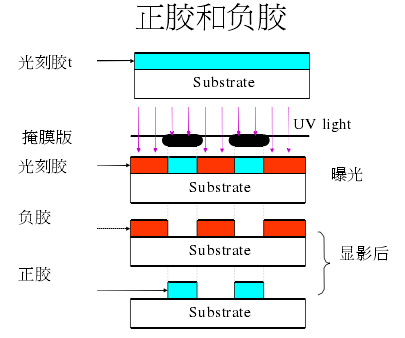

需要提一下的是,光刻胶可以分为正胶和负胶。如果将光刻比喻成在一块石碑上刻文字的话,文字可以阳刻,也可以阴刻。光刻胶的正胶和负胶就是这个功能。

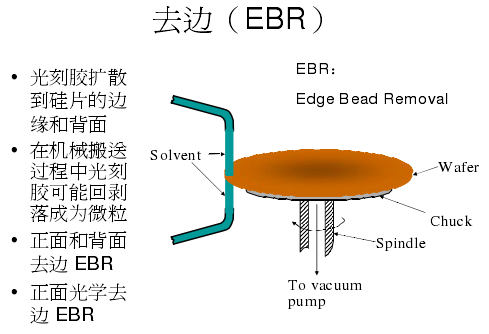

(c)涂胶后去边(EBR)

在硅片涂胶后,光刻胶扩散到硅片的边缘和背面,在机械搬送过程中光刻胶可能回剥落成为微粒。

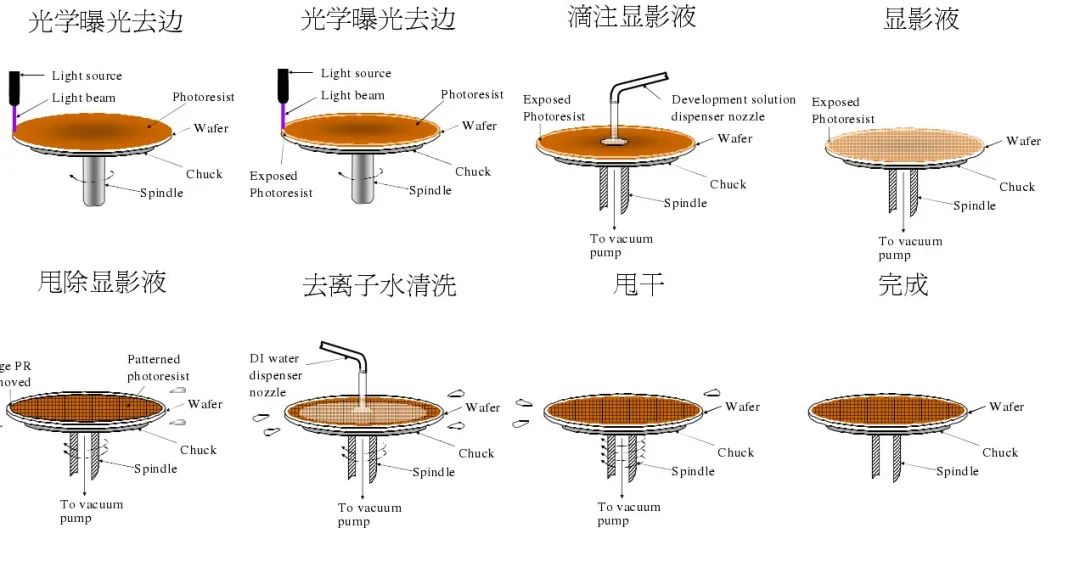

下图是光刻胶去边示意图:

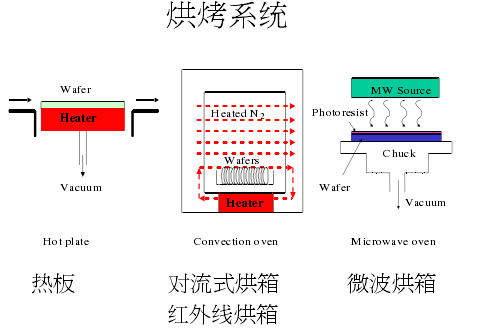

(d)匀胶后烘烤

匀胶后的烘烤是使光刻胶中的大部分溶剂蒸发。

光刻胶中的溶剂帮助得到薄的光刻胶膜但是吸收光且影响黏附性。

下图是不同的烘烤设备对硅片的烘烤,不论设备结构如何变,用途都是一样,像烤红薯一样将硅片和光刻胶烘干。

烘烤后的硅片在冷却板上冷却到环境温度。

(e)对准和曝光

对准和曝光就是实质上的光刻了。

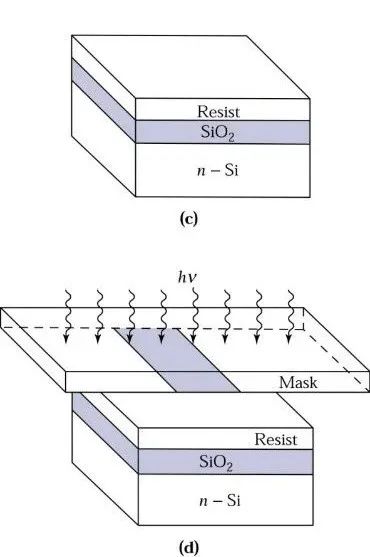

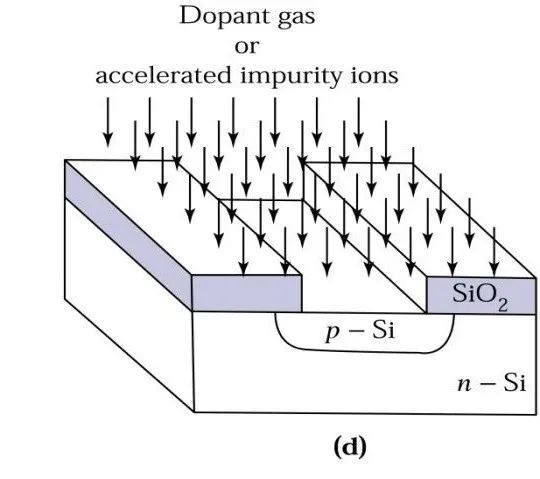

光刻过程是使用UV光源,通过一有图案的掩模版对晶片进行曝光,下图(d)。

被光刻胶覆盖的晶片在其曝光区域将依据光刻胶的型态进行化学反应,而被暴露在光线中的光刻胶会进行聚合反应(polymerized),且在刻蚀剂中不易去除。聚合物区域在晶片放进显影剂(developer)后仍然存在,而未被曝光区域(在不透明掩模版区域之下)会溶解并被洗去。

(f)显影

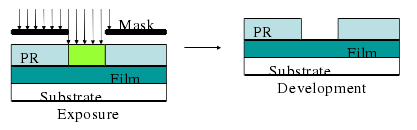

光刻后的显影工序是使用显影液溶解部分光刻胶,正胶显影液通常使用弱碱性的溶剂,最常用的是四甲基氢铵,将掩膜上的图形转移到光刻胶上。

下图是光刻和显影的示意图:

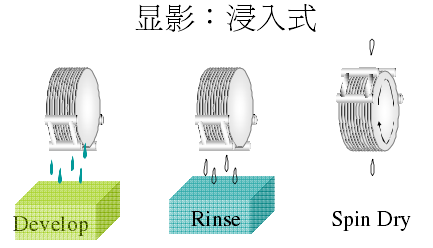

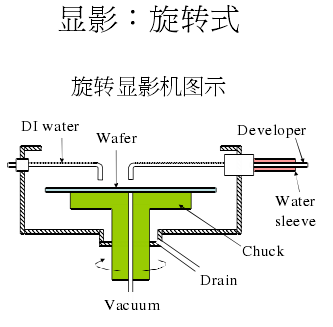

硅片的显影方式主要分为浸入式和旋转式。

浸入式是将整个硅片放置于显影液中。

旋转式显影,是将硅片放置于显影设备上,采用设备进行硅片显影。

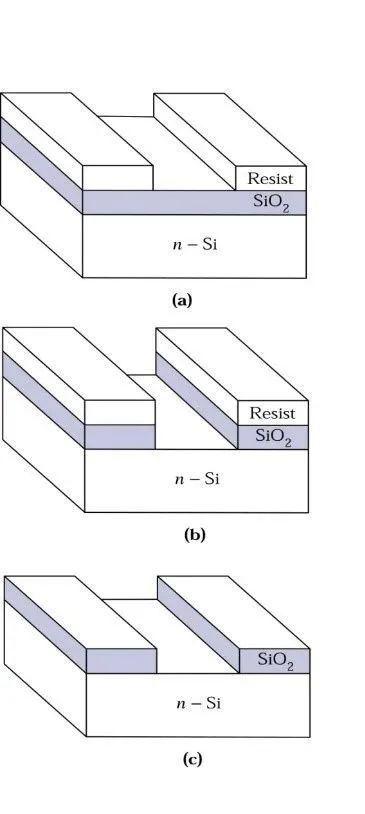

下图是显影后的常规缺陷,包括显影不足、过渡显影等。

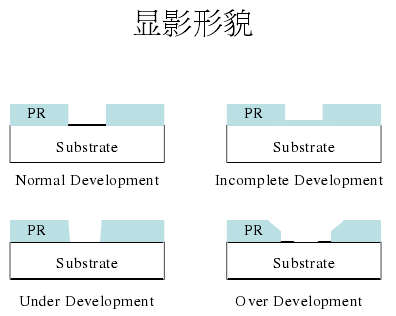

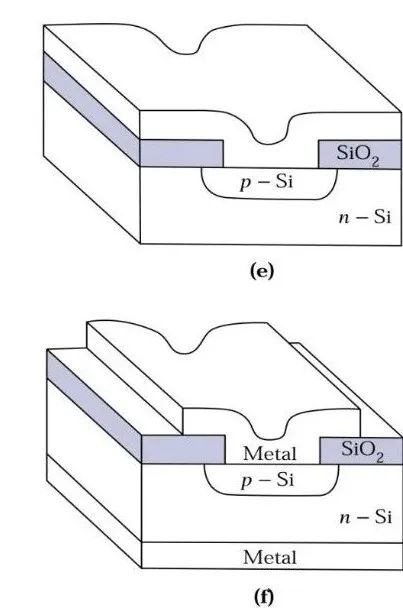

下图 (a)显示显影后的晶片。再次将晶片于120℃~180℃之间烘烤20min,以加强对衬底的附着力和即将进行的刻蚀步骤的抗蚀能力。然后,使用缓冲氢氟酸作酸刻蚀液来移除没有被光刻胶保护的二氧化硅表面[图(b)]。最后,使用化学溶剂或等离子体氧化系统剥离(stripped)光刻胶。下图(c)显示光刻步骤之后,没有氧化层区域(一个窗户)的最终结果。

文字描述了这么多,可以通过下面这张图片来了解整个光刻过程:

随着金属化的完成,p‒n结已经可以工作了。在完成上述工艺后,就完成了一个半导体的P-N结,再通过上述工艺完成金氧半场效应晶体管(MOSFET)等器件,一个简单的半导体器件就可以工作了!

下一篇:提拉法生长晶体及应用

上海市智能制造产业协会

上海市智能制造产业协会 上海市集成电路行业协会

上海市集成电路行业协会 华东理工大学

华东理工大学