芯片键合:把芯片放置在基板的工艺过程

作者:admin 来源:Semika 原文作者:Semika 发布时间:2024-04-24 访问量:3649

封装过程是制造半导体的后道工序,其顺序是研磨、切割、贴片、线接、成型。这些工序的顺序可以根据封装技术的变化而变化,也可以相互紧密联系或合并。本文主要介绍晶圆键合,这是一种封装技术,用于在切割过程后将从晶圆分离的芯片与封装基板(引线框架或PCB)进行接合。

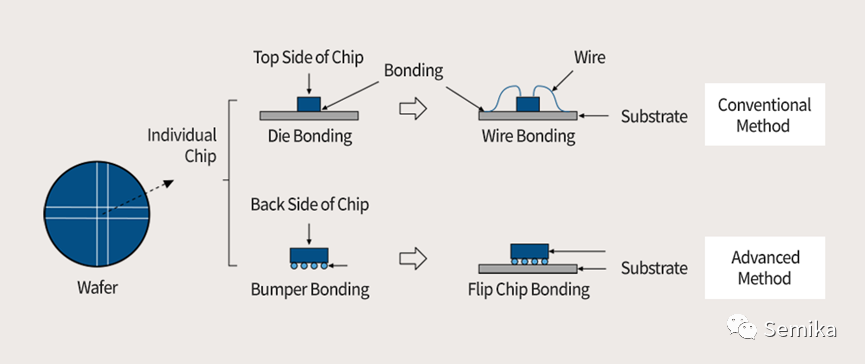

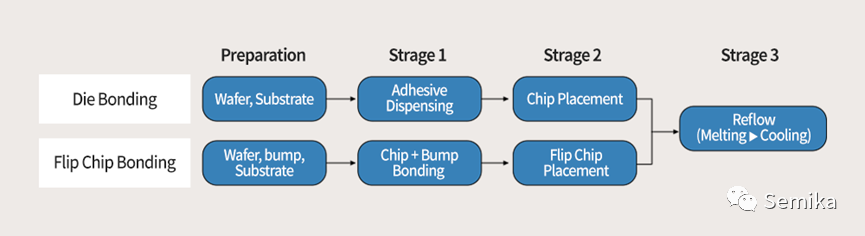

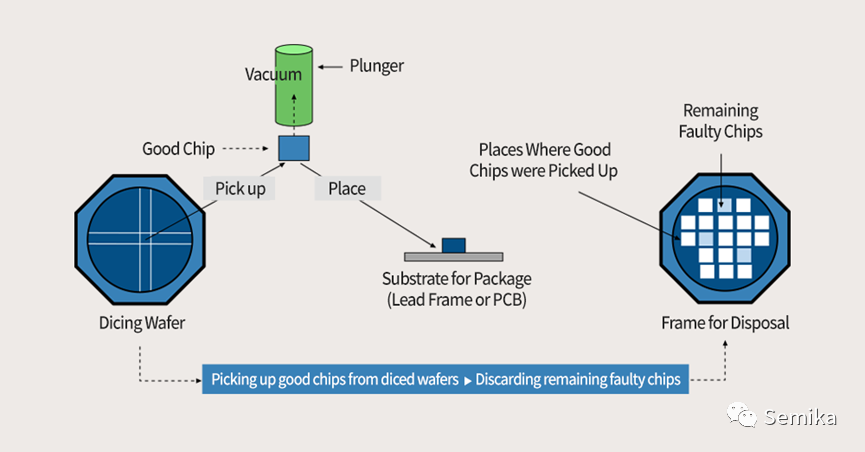

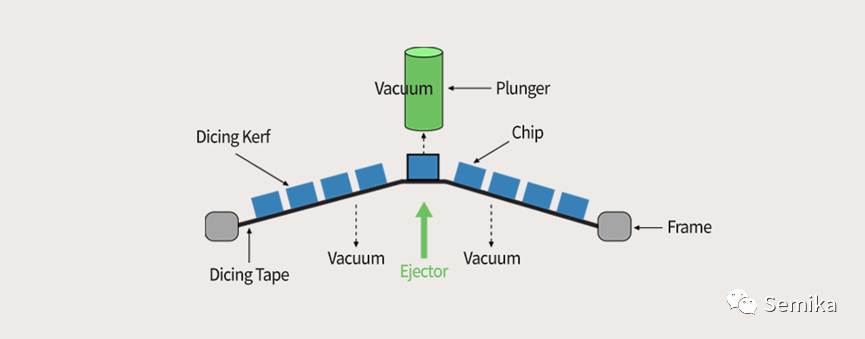

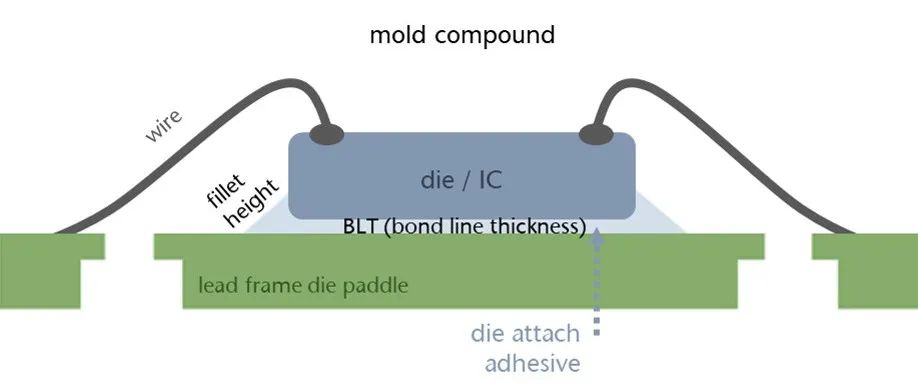

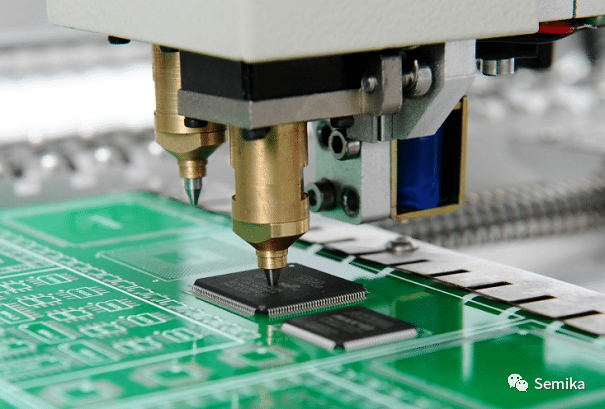

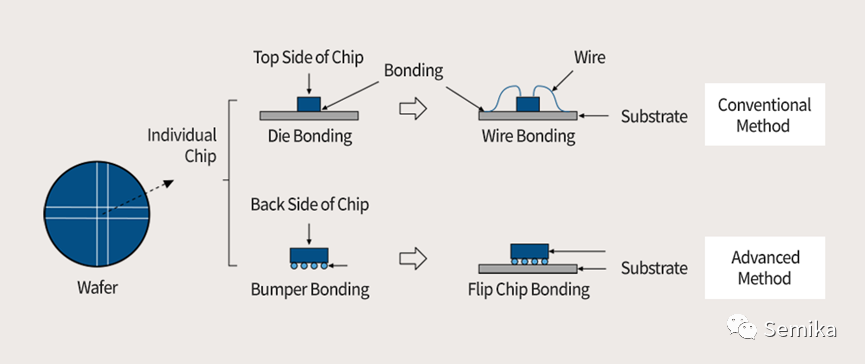

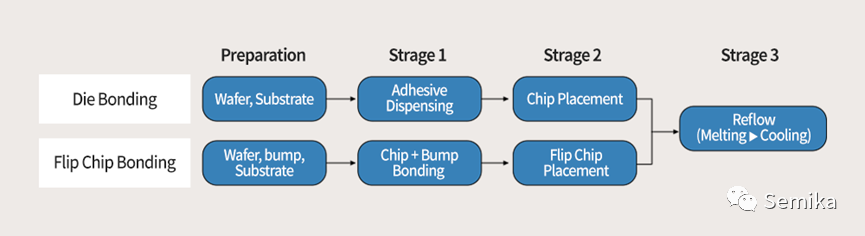

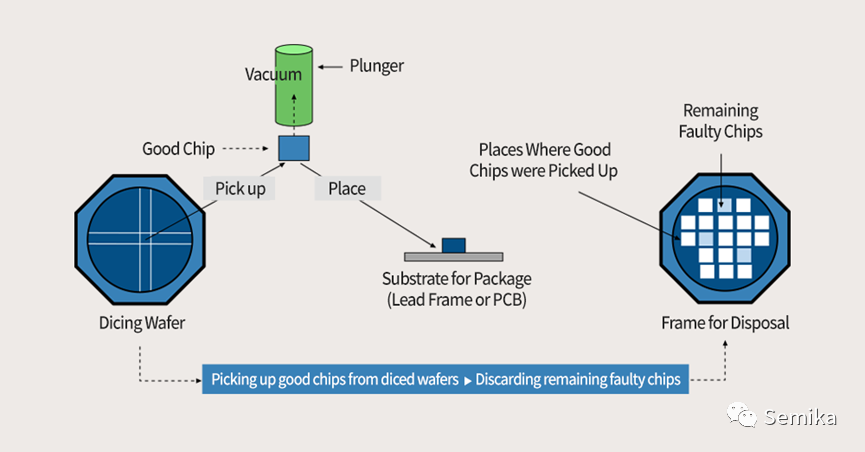

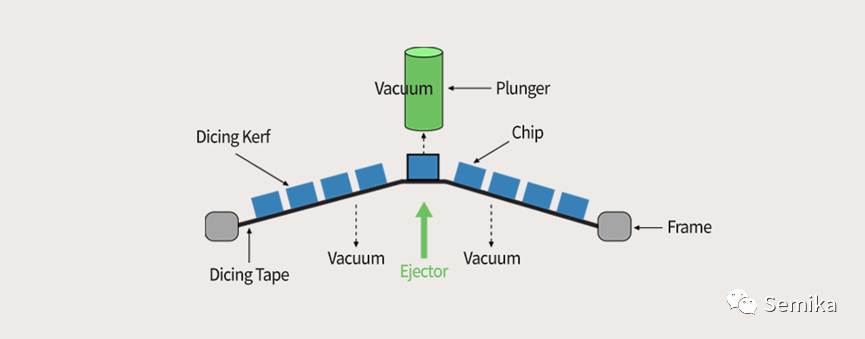

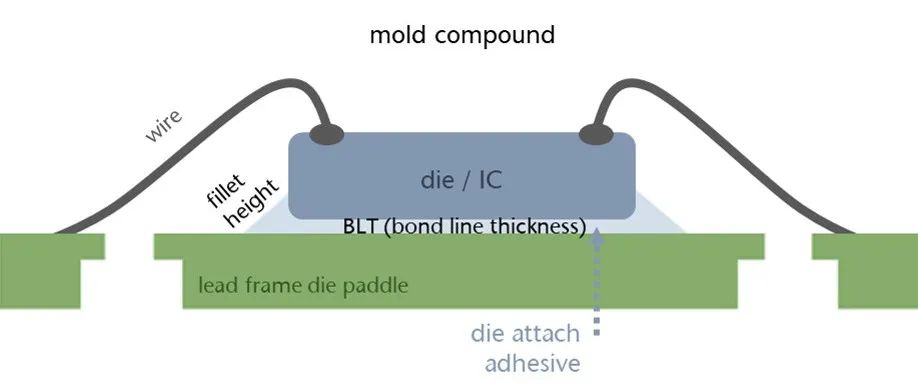

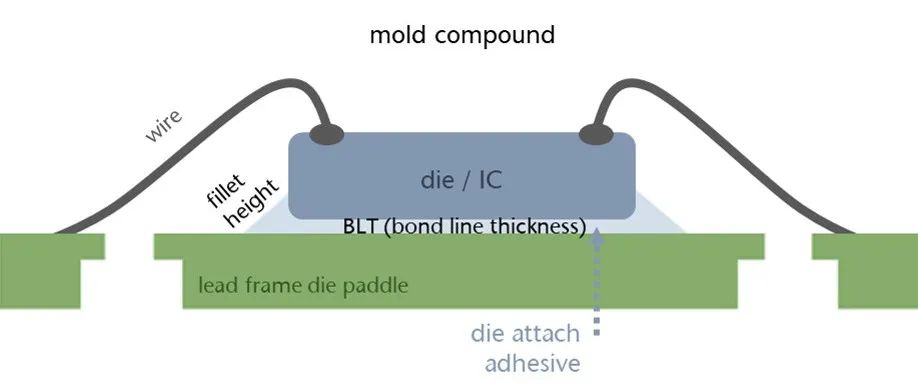

在半导体工艺中,“键合”是指将晶圆芯片连接到衬底上。粘接可分为两种类型,即传统方法和先进方法。传统的方法包括晶片连接(或晶片连接)和电线连接,而先进的方法包括IBM在60年代末开发的倒装芯片连接。倒装芯片键合是一种结合了模具键合和导线键合的方法,是通过在芯片衬垫上形成凸起来连接芯片和衬底的方法。就像发动机安装在汽车上以提供动力一样,通过将半导体芯片粘接在引线框架或印刷电路板(PCB)上,将芯片与外部连接起来。芯片粘接后,应能承受封装后产生的物理压力,并能散发芯片工作时产生的热量。必要时,它必须保持恒定的导电或实现高水平的绝缘。因此,随着芯片变得越来越小,键合方法变得越来越重要。对于芯片粘合,首先要做的是在封装基板上涂布粘合剂。然后,在上面放一个芯片,引脚面朝上。相反,在倒装芯片键合的情况下,这是一种更先进的方法,称为焊料球的小凸起附着在芯片的衬垫上。然后,将芯片放置在基板上,引脚面朝下。在这两种方法中,组装的单元通过一个温度回流的通道,该通道可以随着时间的推移调节温度以熔化粘合剂或焊料球。然后,将其冷却以将芯片(或凸起)固定在基板上。单独地取出附着在胶带上的芯片被称为“Pick”。当用柱塞从晶圆片中取出好的芯片时,将它们放置在封装基板表面称为“Place”。这两项被称为“Pick & Place”的任务是在贴片机(Die Bonde)上完成的。芯片粘接好后,未拆下的坏片保留在胶带上,在框架回收时全部丢弃。在这个过程中,通过在Mapping Table2中输入晶圆测试结果(Go / No Go)来对好的芯片进行排序。每一个芯片都要被单独分离,并以较弱的附着力粘在切片胶带上。这时,要把水平放置在胶带上的芯片一个接一个地捡起来就不那么容易了。这是因为即使用真空吸取器拉起它也不容易脱落,如果强行拔出,它会对芯片造成物理损伤。因此,使用一种容易拾取芯片的方法:“弹射”。其中使用顶出器对目标芯片施加物理力,使其与其他芯片产生轻微的步长差异。将芯片从底部弹出后,用真空带柱塞从上面拉起芯片。同时,用真空拉住胶带的底部,使胶带面平整。当粘接芯片时,通过使用焊料或含有金属的膏体(Power Tr)连接,或聚合物(聚酰亚胺)也可用于芯片粘合。在高分子材料中,含银的膏状或液态环氧树脂相对容易使用,使用频率较高。

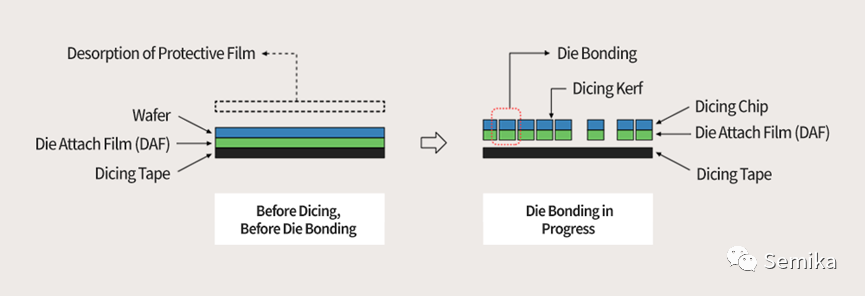

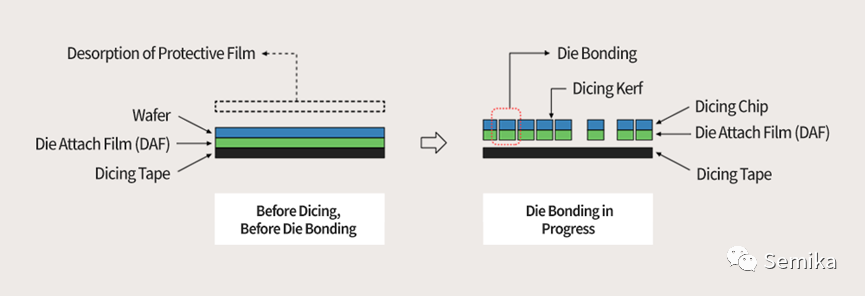

当使用环氧树脂进行芯片粘合时,通过点胶将非常少量的环氧树脂精确地涂在基材上。在其上放置芯片后,环氧树脂通过回流或固化在150至250°C下硬化,以便将芯片和基材粘合在一起。此时,如果所涂环氧树脂的厚度不恒定,则可能由于热膨胀系数的差异而发生引起弯曲或变形的翘曲。由于这个原因,虽然当环氧树脂用量较少时更有利,但只要使用环氧树脂,任何形式的翘曲都会发生。这就是为什么最近使用更先进的粘合方法:模贴膜(DAF)的原因。虽然DAF有一些昂贵和难以处理的缺点,但它很容易涂抹一定的量,简化了过程,因此它的使用量逐渐增加。DAF是一种附着在芯片底部的薄膜。DAF的厚度可以调整到非常薄且恒定的厚度。它不仅广泛用于芯片与衬底的键合,还广泛用于芯片与芯片的键合,以创建多芯片封装(MCP)。从切片芯片的结构来看,位于芯片底部的DAF是粘芯片的,而切片胶带则是粘在其下方的DAF,附着力较弱。为了在这种结构中进行芯片粘合,在将芯片和DAF从胶带上取下后,芯片直接放置在基板上,而不使用环氧树脂。由于在这个过程中可以跳过点胶程序,所以环氧树脂的劣势没有带入,取而代之的是DAF的性能。使用DAF时,一些空气可以穿透薄膜,引起薄膜变形等问题。特别是,处理DAF的设备需要高精度。然而,使用DAF是主要原因,因为它可以减少缺陷率,提高生产率,因为它简化了过程,增加了厚度的均匀性。根据所基于的基板类型(引线框架或PCB),进行芯片键合的方向变化很大。长期以来,基于pcb的基板被频繁使用,因为它可以批量生产小尺寸的封装。因此,随着粘接技术的多样化,烘烤胶粘剂的温度分布也在不断发展。有代表性的粘接方法有热压缩或超声波粘接。随着封装不断向超薄类型发展,集成程度不断提高,封装技术也在多样化。