如何选择光束偏转技术?

作者:admin 来源:LFWC 发布时间:2024-04-29 访问量:2774

光束偏转技术是高性能光子仪器和系统的关键,这些仪器广泛用于医疗、工业、国防和消费市场。仪器中光学元件的基本功能是精确调控光路,进而优化光束质量、准直、对焦及其他关键参数。

在产品开发周期中选择合适的光束偏转方案,将会获得最佳产品性能,包括尺寸、重量、功率、速度和运动范围等。本文介绍了在比较几种不同的光束偏转系统(如 MEMS、微型万向节和振镜系统)时,需注意的一些事项。

本文评估的是除共振模式扫描振镜和短程快速偏转镜之外的一系列产品,它们能够提供双轴光束偏转(俯仰和倾斜),机械旋转角度大于4°,并能进行精确的点对点定位。

评估的产品性能参数包括:

• 反射镜的尺寸和性能

• 反射镜的调节范围(俯仰和倾斜的角度)

• 移动时间和稳定时间

• 步进精度

• 电子元件和传感器的集成度

• 系统总尺寸

• 移动和保持位置所需的电压和功率

MEMS反射镜

微机电系统(MEMS)是采用硅微制造方法制造的一体式结构。复杂的单件式 MEMS 镜组,集成了单个反射镜、致动器和导向机构。与本文提到的其他解决方案相比,MEMS器件在大批量生产时成本较低。然而,其尺寸并不一定最小。MEMS反射镜使用两种不同的力进行驱动:静电力和电磁力。

MEMS静电致动器。MEMS 静电致动器利用静电吸引和排斥产生镜面运动。镜面旋转是输入电压的非线性函数,必须进行校准。驱动和控制电子元件与 MEMS是分开的。

MEMS电磁致动器。MEMS电磁致动器使用线圈和磁铁来产生洛伦兹力,从而使镜面旋转。这种致动器也称为音圈电机(VCM)。输入电流产生的力可使扭转弹簧产生线性偏转,从而旋转反射镜。镜面旋转是输入电流的函数,必须进行校准。驱动和控制电子元件与MEMS也是分开的。

微型万向节组件

微型万向节组件使用分立元件来实现镜面的双轴旋转(俯仰和倾斜)。在此,介绍两种类型的微型万向节致动器:压电电机和 VCM。

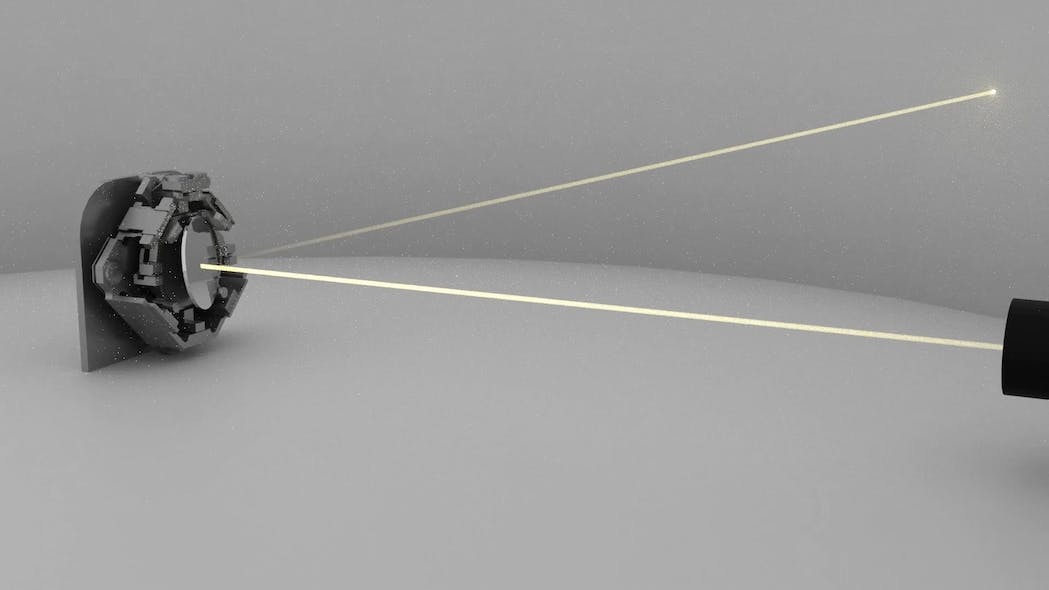

基于压电超声波电机的微型万向节。这种微型万向节系统利用微型压电超声波电机,使正交镜面产生旋转(见图1)。直线驱动电机可产生线性切向力,使正交轴产生旋转,并可利用静态摩擦力以零功率保持任意角度位置。集成的位置传感器可实现闭环控制。驱动和控制电子元件与反射镜集成在一起。

图 1:基于压电超声波电机的微型万向节实现光束偏转的实例图。

图 1:基于压电超声波电机的微型万向节实现光束偏转的实例图。

基于音圈致动器(VCM)的微型万向节。基于VCM的微型万向节,利用线圈和磁铁产生的洛伦兹力,使正交的镜面产生旋转。电流为零时不产生作用力,因此镜面移动到柔性导轨的中心点。集成的位置传感器可实现闭环控制。驱动和控制电子元件是分开的。

微型振镜系统

双轴振镜使用两个独立的旋转致动器驱动两个正交镜面(见图 2)。在此,分别介绍压电电机驱动和传统VCM驱动的振镜系统。

图 2: 两个微型压电旋转平台,使用两个独立的反射镜来偏转激光束。

基于压电电机驱动的微型振镜。这种振镜有两个独立的压电电机旋转平台,其旋转轴正交,沿用了传统的振镜扫描结构。压电电机产生切向力,使每个平台上的反射镜发生旋转,并在零功率条件下保持位置。光束从镜子表面反射,实现双轴光束转向。角度传感器和电子元件集成在每个旋转模块中,因此无需外部控制器。

基于VCM驱动的振镜。传统的大尺寸振镜采用两个独立的电磁旋转模块(VCM),驱动两个正交反射镜。光束从两个正交反射镜反射,产生双轴光束偏转。角度传感器是集成的。驱动和控制电子元件是分开的。

如何选择光束偏转系统?

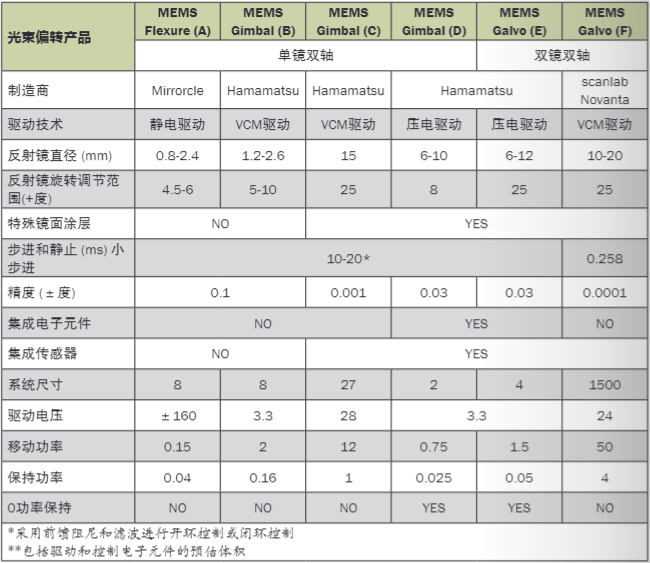

虽然有众多光束偏转技术可供选择,但此处介绍的示例通常用于光子学领域,特别是对精度、速度和功率有严格要求的应用。表1对所介绍的示例进行了详细的技术比较。

表1:光束偏转镜模块对比图

反射镜特性:直径和反射率。根据光束尺寸、运动范围、波长和光功率这些参数选择所需的最小反射镜直径和反射率大小。

MEMS 反射镜的直径最小(通常为 1~3mm),而且仅限于反射率适中(约 90%)的金属涂层。反射率较高(>99%)的电介质涂层则很难与硅微加工集成。

微型万向镜和振镜的直径较大(5~20mm),并且使用可分离的反射镜,很容易定制基底材料和涂层。

选择范围:很多不错的选择。考虑光束俯仰和倾斜的角度范围,并且光束反射角是反射镜角度的两倍。由于硅结构的限制,MEMS反射镜对光束的偏转角度比较小(最多±10°)。而微型万向节和振镜对光束的偏转角度更大(高达 ±25°)。对许多应用而言,±10°的角度移动已经绰绰有余;而大于±25°的角度移动,可能会由于低角度反射和较大的横向光束位移而产生光学问题。

速度:体积越大速度越快。在速度方面,传统的VCM驱动的振镜显然是赢家,然而其系统尺寸最大,耗电量也最大。这一结果可能会令人惊讶,因为通常认为体积越小速度才越快。传统振镜由于其高扭矩、高转速以及高谐振频率,其稳定时间至少比其他方案快10倍(<0.25ms)。

精度:系统越大精度越高。同样,传统振镜也是赢家。步进精度取决于角度传感器的分辨率。直径越大的传感器测量的半径也越大,因此角度灵敏度也越高。传统振镜的精度(0.0001°)是小型系统的 10-100 倍。

集成:内置控制电子元件可节省空间和时间。将电子元件、传感器和执行器集成到一个完整的运动系统中,是减小光束偏转和光子系统总体积和总质量的关键。用于微型万向节和微型振镜的压电电机,将传感器、智能驱动和控制电子元件集成到一个机电一体化系统中。唯一的输入是3.3V直流电源和数显。这种系统架构大大减少了电缆和连接器,创建了一种即插即用的解决方案,最容易集成到光电子产品中。而单独的电子元件需要更多空间,并会延长开发时间。

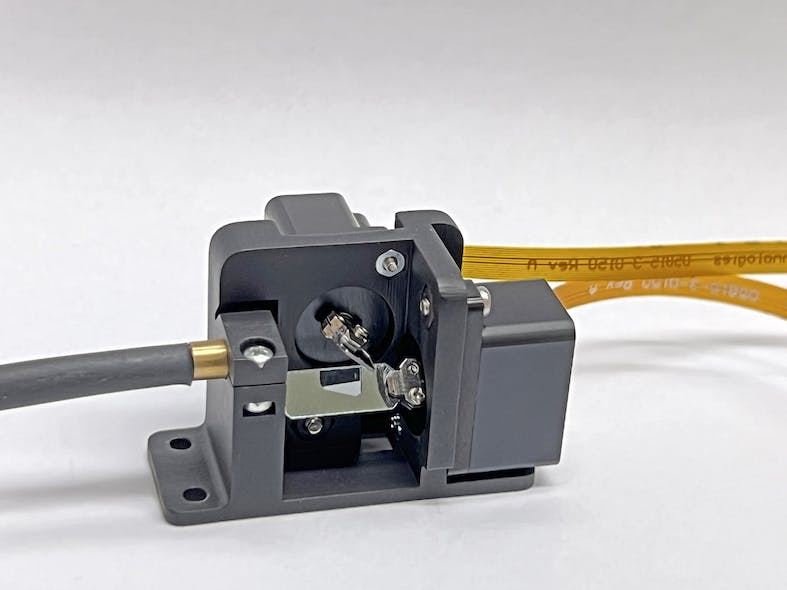

系统尺寸:MEMS系统并不是最小的。机电一体化减少了基于压电电机微型万向节系统(约 2cm3;见图 3)和微型振镜系统(约 4cm3)的体积,从而实现了最小的系统尺寸。MEMS系统的体积略大(约 8cm3),而传统振镜的体积是其 750倍(1500cm3)。

图 3:基于压电超声波电机的微型万向节的总尺寸,仅为 14mm×14mm×7mm。

虽然MEMS系统元件非常小,但创建系统所需的外围设备及电子器件却相对较大。高压驱动电子元件和连接件的微型化,也具有挑战性。

系统功率:移动和保持功率。必须同时考虑移动功率和保持功率,才能为应用案例选择最佳解决方案。当移动不频繁时,保持功率占主导地位。当移动频次较高时,移动功率最为重要。在这些案例中,功率选择的跨度超过300倍。

移动功率最小的是MEMS静电反射镜,其移动功率仅为150mW。而压电电机的移动功率要高出5-10倍(150~1500mW)。较小的 VCM 移动功率为 2~12W,而传统的大型振镜移动功率需 50W。

压电电机的保持功率最小,其可以通过静摩擦力保持,耗电量为零。可以通过关闭电子元件来实现。如果电子元件必须保持激活状态,则压电电机和 MEMS 静电反射镜的静态功率在 10mw以内。

哪种光束偏转方案最适合?

在选择最佳解决方案时,要权衡利弊。传统的大尺寸振镜可以实现最佳精度和速度。具有嵌入式电子元件的压电系统,可以实现最佳尺寸、重量和功率(SWaP)。

对于高度定制化的应用来说,MEMS系统可能并不实用。然而,MEMS系统可以为大批量生产提供成本最低的选择。

压电电机光束偏转系统是机电一体化解决方案,专为光子仪器中的嵌入式运动系统而设计。这些创新实现了最小的系统尺寸、最简单的集成和最快的开发时间。

嵌入式光束偏转解决方案与探测器、光源、计算机处理性能、成像、生物学、量子器件和微光学领域的光子技术创新并驾齐驱。当与下一代光子学仪器相结合时,会产生更多新的功能,包括:更紧密的光通道和采样通道,以提高吞吐量;更灵敏、更快速的探测器,以更高的信噪比采集更多数据;嵌入式计算机处理和存储器,用于近传感器数字化和数据处理;缩小样品尺寸;降低功耗和热量;以及在更大范围的环境中实现稳健的主动对准。

上一篇:PVD技术在半导体器件中的应用

下一篇:电子束技术和应用介绍

上海市智能制造产业协会

上海市智能制造产业协会 上海市集成电路行业协会

上海市集成电路行业协会 华东理工大学

华东理工大学