小芯片和封装的挑战

作者:admin 来源:本站 发布时间:2021-09-16 访问量:1217

SE:您看到了哪些新兴技术?

奥特:一个是光学组件。我们正朝着那个方向前进。看起来芯片上和芯片外的 50 TB 数据速率将强制光学器件。您无法获得足够的区域来使用电子设备。您必须使用光学器件,它的波长更短,并且可以将渐逝场保持在很近的位置。使用光学器件,消除了串扰。结合光学是一件复杂的事情。它要做的一件事是加剧上市时间问题。我们必须找到方法来快速完成这些新的更高功能的技术,这意味着在更短的时间内。你必须在几天而不是几周和几个月内完成这项工作,这就是现在你必须通过晶圆厂运行时所需要的。

SE:小芯片也是一个热门话题。使用这种方法,供应商可以在库中拥有模块化芯片或小芯片的菜单。小芯片可以具有不同的功能和工艺节点。客户可以混合搭配小芯片,然后将它们组装在现有的高级封装或新架构中。目标是加快上市时间并降低成本。您如何看待这对行业的影响?

Otte:当我们去chiplets,很明显,第一个应用程序将是高端系统。这一切都将是定制的。这里会有很多专门的部分。现在,在 5 到 10 年内会发生什么?全定制会继续如此吗,高端是小芯片的唯一去处吗?或者他们会被商品化吗?它们会在目录中出售吗?如果这就是我们前进的方向,那意味着我们可能需要一整套新的配置、间距和互连技术标准。这不是一个为期六个月的事件。这是一项多年的活动。我的观点是它将以这种方式发展。这只是时间问题和发生的速度。如果在我与这个行业打交道的这些年里,有什么让我感到惊讶的话,那就是一切都开始越来越快地发生。只要有可能,就会有人去做。未来几年将发生的事情之一是公司将开始销售小芯片。他们将介绍这些具有标准功能的设备的目录。然后问题是,您从哪里获得用于集成设备的基板?我们将如何为这些设备启用互连?我们是要把这些东西降低到 10μm 的间距凸点,还是保持现在的 50μm?

凯利:如今,小芯片是一个引人入胜的讨论领域。在想象最终可以使用小芯片异构方法的所有市场时,会想到几件事。它总是从高性能开始。在这种情况下,小芯片正在实现产品架构的差异化。但我们正处于这方面的早期阶段。只有领先的公司参与其中,而且他们的小芯片非常专业。它们是整个产品架构的组成部分,并且竞争非常激烈。因此,他们获得的每一分表现都取决于是否获得新业务。那是第一类小芯片,这就是我们今天所处的位置。这些公司今天所做的是创建一个设计和制造基础设施来支持异构集成的使用。所有这些都将成为所有其他最终也将采用这种方式的产品细分市场的基础。将有新的产品类别能够实现架构差异化和上市时间。它确保您以尽可能低的成本获得足够的功能和性能。如果该基础设施用于制造,那么拥有小芯片目录将很有意义。这个过程需要分阶段进行。早期,它将是高绩效公司。他们有一些不同的方式来处理他们的小芯片策略。他们都很好,而且都很有竞争力。它确保您以尽可能低的成本获得足够的功能和性能。如果该基础设施用于制造,那么拥有小芯片目录将很有意义。这个过程需要分阶段进行。早期,它将是高绩效公司。他们有一些不同的方式来处理他们的小芯片策略。他们都很好,而且都很有竞争力。它确保您以尽可能低的成本获得足够的功能和性能。如果该基础设施用于制造,那么拥有小芯片目录将很有意义。这个过程需要分阶段进行。早期,它将是高绩效公司。他们有一些不同的方式来处理他们的小芯片策略。他们都很好,而且都很有竞争力。

陈:当我们谈论小芯片时,它是从协同设计一直到封装、组装和测试的系统优化案例。一方面,封装工程师或封装架构师需要与代工厂和 IDM 合作。另一方面,他们还需要在产品和系统方面展望未来。封装工程师或架构师需要在双方之间进行沟通并在协同设计过程中协同工作,以优化性能、制造和测试。当我们谈论协同设计时,不仅仅是电气设计。它是物理设计和布局,包括热、机械和可靠性,以及在上市时间和成本方面的物理优化。查看接下来的几个产品周期很重要。我们最初如何做到这一点?我们如何进行接下来的几个产品周期?有几个例子可供我们学习。我们可以从领先的无晶圆厂和 IDM 的小芯片产品中学习。两者都有不同的方法,但都是从整体的角度来看的。他们不仅仅关注某一时间点的一种产品、一种设备节点。如果我们看看封装创新,我们会谈论倒装芯片、硅桥、扇出、硅中介层和 3D 堆叠。硅桥是由从一开始就设计小芯片的 IDM 引入的。协同设计过程需要从一开始就开始。但另一方面,高密度扇出和基板方面的创新需求略有不同。当我们讨论这些不同的小芯片工作模型时,

刘:我想建议大家看看整个chiplet商业模式的价值链。JCET Group 是开放计算项目 (OCP) 中开放领域特定架构 (ODSA) 子项目的一部分。在 OCP ODSA,我们专注于调查小芯片的准备情况。在考虑将小芯片商业化的可行商业模式时,该团队对成功企业进行了一些有趣的类比,包括但不限于宜家。这确实是一个持续的发展,我们最终可能会拥有不止一个小芯片商业模式。我强烈建议大家光临并参与 OCP ODSA 主办的活动。

陈:我正在领导异构集成路线图。我们有 23 个不同的章节。拥有 23 个不同章节的重要之处在于它确实需要整个村庄。村里的每个人都需要做出贡献。否则,人们可能会错过一些重要的事情,从而错过产品发布。无论您是要创新汽车、高性能计算、5G、物联网,还是医疗健康可穿戴产品,它都真正需要整个异构集成村。在我们谈论封装和组装时,我们还必须考虑丝焊。Wirebond 是我们行业中非常重要的一部分。焊线单位量继续增长。它的增长速度没有倒装芯片那么快,但单元数量仍在继续增长。智能引线键合工程师数量庞大,而且他们仍在创新。我们是一个非常创新的行业。现在,我们需要在异构集成中对小芯片的物理设计进行创新。

SE:您对小芯片的最大担忧是什么?

陈:未来小芯片要普及,开放的商业模式至关重要。为了使商业模式和市场有效,完整的技术生态系统需要在那里为他们服务。

奥特:这里有几个问题。例如,我们能否将小芯片用于小批量作业,还是一次性设计和工具成本将它们限制在大批量应用中?使用小芯片构建的产品的成本是多少?小芯片供应链会是什么样子?从长远来看,在引入的各种版本中,哪种小芯片安装和互连方法将占主导地位?如果硅基中介层看起来占主导地位,谁将设计和制造它们?谁来制定小芯片电气和机械标准?需要哪些新的组装和测试流程以及相关设备?当前的设计软件会采用小芯片还是需要新的封装?

刘:让我对小芯片的主要担忧进行排名:(1)价值链和商业模式不明确;(2) 可靠性、测试和维修保证问题;(3) 多重标准和资源优化;(4)小芯片供电和散热挑战;(5) 小芯片信号完整性加上 EMI 屏蔽问题。

SE:对于小芯片和其他高级封装,客户必须决定是使用现有的微凸点互连设计下一代高端封装,还是转向称为铜混合键合的更高密度技术。有些人可能会同时实施这两种方法。我们可以将传统微凸点的间距扩展到什么程度?当我们超越今天的 40μm 凸点间距时,有哪些挑战?

乌尔曼:行业共识是,低于 20µm 的凸点间距,使用可回流焊的连接来连接芯片变得相当困难。主要是,焊接过程中的液体性质带来了重大挑战,并阻止了工艺进一步扩展。大约 10µm 间距是混合键合的插入点。为此,连接完全基于氧化物层之间的瞬时结合,而电连接则通过退火和高温下的铜膨胀和扩散来完成。界面在整个过程中保持稳固。这意味着从材料的角度来看,缩放几乎没有限制。对于晶圆到晶圆键合,EVG 和 Imec 已经演示了 500 纳米间距,现在面临的挑战是将工艺转移到芯片级。微凸块对电镀、预涂底部填充和抗蚀剂材料的化学材料供应商提出了挑战,以优化凸块的结构。这现在成为资本设备行业的工程挑战。

SE:业界也在讨论采用铜混合键合技术,以实现小间距的类小芯片架构。这里有什么问题?

凯利:关于 3D 和铜对铜键合,它即将到来。我们已经看到使用这种绑定的产品公告。它可能首先是 SRAM 之类的东西,其中产品中需要大量 L3 缓存。最简单的方法是将另一个芯片放在上面,而不是扩大芯片尺寸并影响产量和成本结构。再一次,高性能正在推动早期阶段的小芯片。最终,我们将到达一个对许多其他产品市场有意义的地方。我们甚至可以看到小芯片和引线键合,如果这是集成多个芯片并满足电气性能要求的最低可能方法。

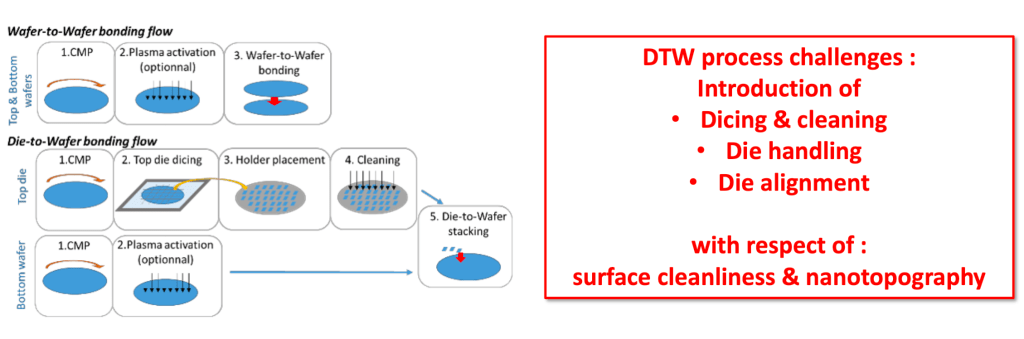

乌尔曼:混合键合已经成为晶圆级的行业标准工艺已有五年多了。在这里,混合键合被视为设备制造过程的一个组成部分。与当今要求的最大区别在于,将高间距互连中的混合键合引入异构集成,从而引入更类似于封装的环境。小芯片的主要驱动力之一是连接来自不同尺寸、制造来源、技术节点和功能的芯片的异质性,这意味着首先需要对晶圆进行切割。由于混合键合基于超洁净、超光滑、字面上完美的纳米表面,因此在切割过程中需要保护这些表面,从而推动小芯片采用等离子切割。没有任何微裂纹和直侧壁的芯片边缘质量也是如此,等离子切割成为必须。芯片分离后,贴装成为下一个关键过程,其中清洁度、速度和精度需要在一个工艺步骤中结合起来。对于芯片到晶圆 (D2W) 键合,开发了两种可能的集成流程——一个接一个地单独键合芯片,或者使用芯片载体作为一个集合键合。第一种直接贴装 D2W (DP-D2W) 方法使用安装在切割胶带或特定芯片载体上的芯片,在一个工具或芯片键合集群的一部分中进行芯片清洁和等离子体激活。然后,它以与 D2W 键合机中清洁和激活的晶圆相同的方式交出清洁的芯片以进行填充。对于集体 D2W (Co-D2W) 键合,芯片填充是在辅助晶圆上完成的,将芯片面朝上放置在粘合剂层上。在这种情况下,芯片仍然可以在贴装过程中得到保护,从而可以更快地贴装芯片,同时对贴片机的要求更加宽松。随后,芯片载体的处理方式与当今行业标准的 W2W 键合集群相同。

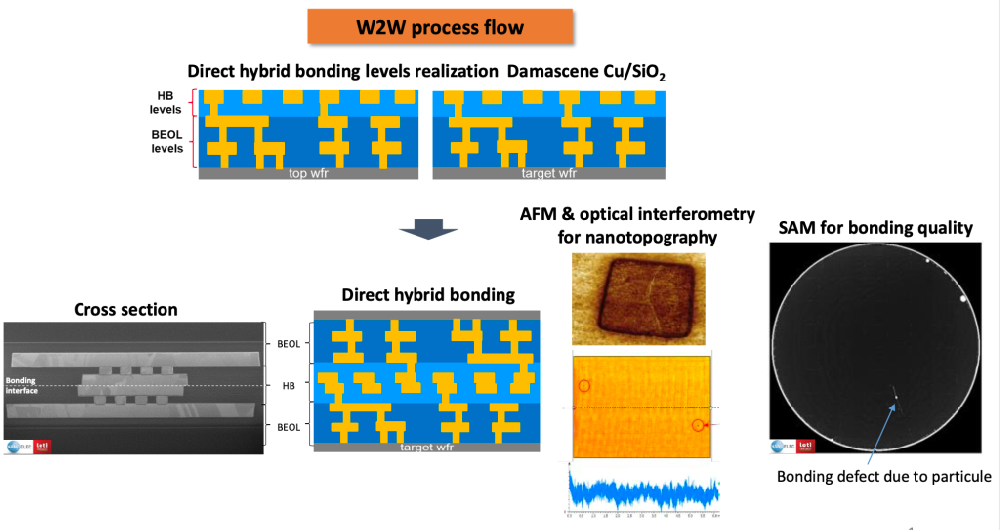

图 1:混合键合流程。来源:莱蒂

图 2:芯片到晶圆、晶圆到晶圆混合键合流程。来源:来源:乐蒂

SE:铜混合键合还涉及什么?

Uhrmann:除了在没有任何颗粒产量损失的情况下对芯片进行清洁处理之外,另一个经常被低估的挑战是测试芯片和已知良好芯片 (KGD) 概念。虽然可以测试凸块芯片,但混合键合结构的尺寸只有几微米,并且具有极高的表面质量,因此无法进行任何电气测试。因此,混合键合正在推动大量间接测试过程,以保证小芯片系统的高产。这是一个不断增加的挑战,今天我们谈论的是每个系统有几个芯片。未来的愿景是在更早的金属级别对 SoC(片上系统)进行分区,从而将精度、清洁度、平面化和填充工艺的需求推向一个新的维度。

SE:这不是包装的唯一挑战。如今,半导体行业正处于繁荣周期之中。最近,随着需求的增长,我们发现当今的包装类型严重短缺。我们还看到了包装生态系统的短缺,例如基材。业界如何应对?

刘:在过去的几个月里,鉴于层压基板的短缺,我观察到一个有趣的现象。OSAT 已经想出了创造性的方法来解决这个问题。我给你举两个例子。一是关于 QFN 封装。过去,我们总是使用层压基板来构建倒装芯片 CSP 或倒装芯片 BGA,这通常有利于相对较大的封装体尺寸或更大的芯片。鉴于过去六个月左右层压基板的短缺,JCET 已经找到了生产具有更大引线框占位面积和更细焊盘间距的更大 QFN 的实用方法,以满足客户对更大尺寸或 IC 芯片的需求。这也很容易承认与真正的层压板相比,I/O 的数量更少。另一个示例与扇出封装有关。再次,由于基板短缺,想要倒装芯片 BGA 或更大的倒装芯片 CSP 的客户会说,‘我们再也买不到 IC 基板了。我们可以做什么?' 由于他们也无法使用 QFN 封装,因此他们会开始与我们的扇出封装工程师交谈。他们会问我们是否可以将给定的 10 x 10 毫米扇出或 eWLB 封装扩大到 15 x 15。在这样做时,我们确实能够模拟我们的客户试图通过倒装芯片 CSP 或 BGA 实现的目标通过扇出封装。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。'我们不能再获得 IC 基板了。我们可以做什么?' 由于他们也无法使用 QFN 封装,因此他们会开始与我们的扇出封装工程师交谈。他们会问我们是否可以将给定的 10 x 10 毫米扇出或 eWLB 封装扩大到 15 x 15。在这样做时,我们确实能够模拟我们的客户试图通过倒装芯片 CSP 或 BGA 实现的目标通过扇出封装。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。'我们不能再获得 IC 基板了。我们可以做什么?' 由于他们也无法使用 QFN 封装,因此他们会开始与我们的扇出封装工程师交谈。他们会问我们是否可以将给定的 10 x 10 毫米扇出或 eWLB 封装扩大到 15 x 15。在这样做时,我们确实能够模拟我们的客户试图通过倒装芯片 CSP 或 BGA 实现的目标通过扇出封装。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。然后他们会开始与我们的扇出封装工程师交谈。他们会问我们是否可以将给定的 10 x 10 毫米扇出或 eWLB 封装扩大到 15 x 15。在这样做时,我们确实能够模拟我们的客户试图通过倒装芯片 CSP 或 BGA 实现的目标通过扇出封装。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。然后他们会开始与我们的扇出封装工程师交谈。他们会问我们是否可以将给定的 10 x 10 毫米扇出或 eWLB 封装扩大到 15 x 15。在这样做时,我们确实能够模拟我们的客户试图通过倒装芯片 CSP 或 BGA 实现的目标通过扇出封装。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。我们确实能够通过扇出封装来模拟我们的客户试图用倒装芯片 CSP 或 BGA 实现的目标。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。我们确实能够通过扇出封装来模拟我们的客户试图用倒装芯片 CSP 或 BGA 实现的目标。扇出不需要层压基板,而是需要硅基板来提供支持。综上所述,材料短缺确实促使我们行业从业者提出了相当创新的工程解决方案,以便及时为客户提供最好的产品。

上一篇:3nm芯片的巨大挑战

上海市智能制造产业协会

上海市智能制造产业协会 上海市集成电路行业协会

上海市集成电路行业协会 华东理工大学

华东理工大学