Fab和测试数据太多,利用率低,如何解决

作者:admin 来源:本站 发布时间:2021-07-12 访问量:1619

半导体和电子制造过程中会不会出现数据过多这种情况?答案是。

从设计到制造再到现场,在整个半导体供应链中收集的数据中,估计有 80% 或更多从未被查看过。虽然这可能令人惊讶,但有一些很好的理由:

工程师只查看解决特定问题所需的数据,而不是收集的所有数据。这与“偏移”尤其相关,因为工程师希望快速查明问题的原因并加以解决。

一旦半导体工艺稳定,或者产品成熟,就没有理由审查所有数据。

由军事和汽车公司推动的合同义务要求将数据存档 10 到 15 年,其中大部分数据再也不会被触及。

还有一些不太好的原因导致大量数据被忽略。其中一些是脏的,一些缺乏可追溯性和上下文,并且可能存在关于数据源出处的问题。最重要的是,有太多的数据需要消化。芯片世界正在淹没其中,而且体积继续膨胀。

Advantest America技术和战略副总裁 Keith Schaub 表示:“大约 90% 的可用数据不到 2 年,这意味着突然有大量数据,而且它突然出现——可以说是一夜之间。” “数据交易、存储和访问都必须改变,以应对不断扩大的海量数据海啸。”

半导体制造 IT 专业人员正在目睹所有产品部门的数据突然爆炸。该行业正在努力管理这些数据,同时推动收集更多数据,因为它可能有用。考虑到过去仅基于抽样的检查和计量步骤已转变为 100% 抽样。

Instrumental 首席执行官 Anna-Katrina Shedletsky 说:“如果您只是抽样,那么您只能真正按照帕累托图的第一条或第二条进行操作,而且您不会了解失败率。” “我坚信,如果你不测量它,你就无法移动它。所以如果你不测量它,那就意味着你不关心那个特定的项目。”

拥有大量数据——无论是广度还是深度——确实使工程师能够执行更复杂的统计分析,进而可用于解开异常测试信号并平衡质量、产量和成本。Qualcomm 工程高级副总裁 Mike Campbell 在 2019 年国际测试大会的主题演讲中指出,应用先进的数据分析方法减少了公司的虚拟计量误差,并实现了 10 倍以上的改进。

但是收集、存储和连接这些数据变得非常重要,需要分析 PB 级的数据。

Onto Innovation软件产品管理总监 Mike McIntyre 表示:“如今,拥有自动化/智能来筛选这些 TB 级的信号数据既是福也是祸。“考虑到 10 到 15 年前,工程师在解决问题时必须处理十几个可能的信号,其中大部分是他们参与生成的。今天,必须评估成千上万个信号的重要性和贡献,这些信号不需要人工参与生成,最终应该由工程师评估。”

由于业务孤岛、糟糕的数据治理以及不知道什么是有价值的,半导体行业的数据生态系统充满了碎片化的数据,这使得这变得更加困难。

“在某些情况下,我们并不真正了解哪些数据是有价值的。因此,我们收集了所有东西,然后几乎不使用它,”德州仪器 (TI) 技术人员高级成员兼 RITdb 工作组联合主席 Stacy Ajouri 说。“这是一个真正的挑战,因为它太多了。能够理解我们应该保留什么的部分问题是我们没有数据的可追溯性。”

在理解数据的价值方面,可追溯性至关重要。“有可溯源性是很重要的,所以你确切地知道发生故障的部件都来自”在业务发展经理安德烈·范·德·Geijn说yieldHUB。“您希望能够将它们映射到晶圆中。然后,您可以将设备与特定测试值相关联,这可以提供有关设备和最终产品行为的见解。”

仍然有大量数据需要管理,并且移动、清理、构建和存储这些数据是有成本的。对于脏数据或未连接的数据,工程师能做的只有这么多。

深度和广度

那么,这种数据爆炸式增长从何而来?

答案很复杂。首先是到处都有更多的芯片,每个都有自己复杂的历史。IC 是我们日常生活中使用的许多产品的引擎。它们驱动着为我们的工厂和城市供电的物联网和边缘网络,它们控制着我们建筑物和智能手机中的能源使用。

但这并不能解释制造和测试数据的爆炸式增长。大型数字芯片自然会生成更多的测试数据,但测试压缩技术在 20 多年前发展起来以解决该问题。所以这只是问题的一小部分。还有其他来源。

从千禧年开始,芯片制造商开始要求制造设备公司提供更多数据。二十年后,现在包含在该设备中的传感器数量显着增加,并且传感器几乎无处不在。这些传感器产生大量数据,进而导致数据泛滥,以及随后的数据存储和检索问题。

例如,考虑晶圆厂设备传感器跟踪数据。“对于光刻工具,它的采样频率高达 50 KHz,” PDF Solutions晶圆厂应用高级总监 Jon Holt 说。“假设典型的 10Hz 采样率,当您考虑 24 x 7 操作时,数据会迅速增加,平均每个季度有 500 个工具用于 100K 晶圆。它进入 PB 级别,存储和管理变得非常昂贵。”

图 1:在 300 毫米晶圆厂中在一分钟内生成数据。来源:PDF 解决方案

晶圆检测为数据池贡献了大量数据。为实现零逃逸指标,晶圆厂已开始为几个高风险可靠性和影响层添加 100% 晶圆扫描检查,目的是识别可能影响客户系统的异常晶圆/芯片。

技术营销首席科学家 Doug Sutherland 表示:“如果对晶圆进行二次采样,则无法将现场可靠性问题追溯到制造步骤,因为芯片很可能从未通过任何类型的检测工具在吉隆坡。“只有当你有这些筛选步骤,你检查 100% 的晶圆和 100% 的芯片时,你才能防止逃逸。您需要能够将故障追溯到晶圆厂中存在的实际问题。”

通过更快的扫描技术实现 100% 检查的转变也导致存储更多图像。这些图像可用于分析问题并与其他类型的数据(如电气测试数据)交叉关联。

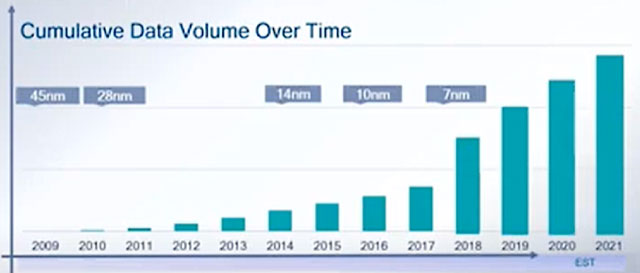

在测试方面,高通公司的 Campbell 表示,2019 年每天产生大约 2TB 的数据。此后这个数字一直在增加。测试数据量在从 10nm 到 7nm 的过程中猛增,并且在每个新节点上都会再次增加。这部分是由于每个晶片有更多的芯片,但也由于每个芯片有更多的晶体管、设计复杂性增加、工艺角更多,以及新工艺、测试、诊断和更复杂的组装。

图 2:随时间推移的累积数据量。资料来源:Qualcomm/ITC 2019 演示文稿

甚至测试的浮点数部分也在生成更多数据。

Galaxy Semiconductor 首席执行官 Wes Smith 表示:“数据的数量和复杂性呈指数级增长。“我们最近创建了一个简单的图表,显示了我们最高数据量客户的数据量,我们看到了一条相当一致的指数增长线,其中数据量大约每 18 到 24 个月增长一个数量级。”

其他人报告了类似的数据跳跃。GlobalFoundries 软件应用经理 David Partyka 表示:“当我在 2012 年开始时,每个晶圆的测试结果中,文件大小为数百兆字节。“现在,对于某些客户而言,每个晶圆的文件大小为 15 到 16 GB,这使得每个晶圆批次(25 个晶圆)的数据量接近四分之一 TB。数据量巨大,尤其是对于全新产品。”

测试数据量的这种快速增长的部分原因是需要将工程数据与生产数据相结合以提高产量。例如,GlobalFoundries 已从仅在工程车间获取深度、大容量表征数据,转变为将该数据集成到初始晶圆和生产流程的生产流程中。随着时间的推移,这种情况分阶段发生。

“我不知道日期,”GlobalFoundries Fab 8-Test DMTS 主管John Carulli 说。“我只能告诉你原因——因为这样做很重要。”

拥有用于良率学习的数据非常重要,在 22 纳米、前 finFET 设计和 14 纳米 finFET 设计之间,所需的数据量急剧增加。据一位业内人士称,这需要将工程特性测试程序转移到生产测试环境中。在生产测试环境中使用的首次失败时停止,限制了工程团队学习提高产量的能力。相比之下,在生产车间维护工程表征程序允许收集坏芯片的数据,以了解芯片的哪个部分通过了,哪个部分失败了。

使用所有这些数据的挑战

但是,每天都有数 PB 的数据,即使使用更自动化的分析,工程师也无法筛选所有数据。

“公司仍然没有分析他们收集的所有数据,”PDF Solutions 的 Exensio 解决方案主管 Greg Prewitt 说。“高达 85% 的数据仍然是‘暗数据’,这些数据甚至从未用于分析,但无论如何都会被保存。”

希望工具能够在未来筛选更多数据以找到有用的金块或趋势。GlobalFoundries 应用智能解决方案高级总监 Sunil Narayanan 表示:“作为旅程的一部分,我们开始将大量分析数据和分析所需的数据推送到云中。“我们注意到我们每天推送大约 3 TB 以上的数据。在每天 3 TB 的数据中,我们似乎只使用了 20% 或更少的数据进行分析(仍处于项目的早期阶段)。在接下来的一到两年内,当我们拥有更多工具时,它可能会增长。”

为了理解大型复杂制造过程,在没有上下文和可追溯性的情况下无法再分析数据。分析工具可以处理此类数据结构,这些数据结构捕获制造元数据以解释收集数据的条件,以及其谱系或制造设备指纹。

当然,这说起来容易做起来难。对于纵向数据分析,需要努力存储和正确存储重要的元数据。今天,这需要齐心协力,这有助于解释为什么只查看 20% 的数据。

Synopsys硅生命周期管理分析主管 Paul Simon 表示:“过去发生的事情是人们只会解析数据,然后将其作为原始数据加载到数据库中。” “这已经不够了,因为制造过程中的操作变化(即测试设备)会影响您的理解。当您进行分析时,您希望跟踪和了解这些变化,并将这些变化与收集到的数据相关联。例如,为了随着时间的推移从最终测试到晶圆分类进行关联,这些操作会发生变化。正确存储是一件非常困难的事情。”

一般来说,工程师想要更多的数据,但如果由于数据中断或损坏而丢失或不正确,这对他们没有好处。

TI 的 Ajouri 扩展了这些特定挑战。“只是信息的质量是个问题——确保信息准确和完整的能力。这些旧格式的测试数据文件越来越大。此外,这些旧格式并不能真正处理我们所需要的一切。”

解决数据质量问题还需要对齐数据。晶圆厂、组装和测试设备的标准有助于调整。“今天,我们拥有使用专有或临时数据格式的不兼容数据系统,”Advantest 的 Schaub 说。“为了更好地调整这些系统,正在进行大量集成工作,这也将大大增加数据的价值。”

Onto Innovation 的现场应用和软件客户支持经理 Melvin Lee Wei Heng 表示同意。“后端工具的标准数据格式此时仍然是一个挑战,许多新工具供应商即使在今天也没有结构化数据导出。很多时候,必须编写自定义数据加载器。在某些情况下,该工具甚至需要软件更新才能导出正确的内容以进行收益分析,”他说。

连接点

尽管存在数据管理挑战,但整个供应链中的半导体公司看到了将来自多个来源的数据连接起来以做出制造决策的机会。

其中一些需要针对正确的数据进行深思熟虑。片上电路在这个领域大有可为。

“随着数据的爆炸式增长,我们需要考虑用例,” proteanTecs产品营销副总裁 Shai Eisen 说。“挑战在于找到与该用例相关的正确数据点,并找到这些数据点与其他不相关数据类型之间的相关性。当您设计数据以解决特定用例时,数据旨在生成该特定用例所需的信息。”

在设计复杂的 IC 器件时,需要预先考虑这种考虑,而领域知识通常是必不可少的。在转移到制造过程中生成的所有数据时,工程师需要保持循环,这对于实现智能制造/工业 4.0 的全部承诺尤为重要。基于统计的分析模型需要跨多个来源的大量数据,以通过平衡生产测试的跷跷板产量质量的细化进行预测。此外,纵向历史数据有助于边缘决策,以及协助工厂本地做出决策。

为了更轻松地连接来自多个数据源的数据之间的点,还需要数据共享标准或/和分析平台。

“许多设备公司都希望在工具级别提供智能,”PDF Solutions 总裁兼首席执行官 John Kibarian 说。“他们需要一个平台来处理所有这些数据。问题在于,该行业不需要每个人都使用自己的平台和自己的数据收集技术。”

但是,以一致且有意义的方式收集、排序和构建数据有些混乱,部分原因是当他们第一次开始添加传感器时,没有人考虑过大规模统计分析或机器学习 (ML) 能够利用这些数据的程度。

结论

如果今天只查看 10% 到 20% 的收集数据,那么行业需要认真了解为什么会这样。有正当理由不查看所有收集的数据,包括 15 年或更长时间的历史数据。

尽管如此,芯片行业仍处于机器学习识别 PB 级数据集中模式细微变化的能力的边缘,拥有更多数据并不一定是进步的标志。“有很多数据,但仅仅因为有很多数据并不意味着它是有价值的数据或具有正确的分辨率,”Instrumental 的 Shedletsky 说。“坦率地说,我们认为数据太多了。”

上一篇:5G 芯片增加测试挑战

下一篇:低功耗芯片:需要注意什么

上海市智能制造产业协会

上海市智能制造产业协会 上海市集成电路行业协会

上海市集成电路行业协会 华东理工大学

华东理工大学